🔴✈️ 311. Motor de Aeronave: Fuel-Injection - sistemas de inyección de combustible 🚁

Manual: FAA-H-8083-32A, Aviation Maintenance Technician Handbook Powerplant, Volume 1, Pagina: 2-22

Sistemas de inyección de combustible - Fuel-Injection Systems

El sistema de inyección de combustible tiene muchas ventajas sobre un sistema de carburador convencional. Hay menos peligro de formación de hielo en el sistema de inducción, ya que la caída de temperatura debido a la vaporización del combustible tiene lugar en o cerca del cilindro. La aceleración también se mejora debido a la acción positiva del sistema de inyección. Además, la inyección de combustible mejora la distribución del combustible.

Esto reduce el sobrecalentamiento de los cilindros individuales a menudo causado por la variación en la mezcla debido a la distribución desigual. El sistema de inyección de combustible también brinda una mejor economía de combustible que un sistema en el que la mezcla para la mayoría de los cilindros debe ser más rica de lo necesario para que el cilindro con la mezcla más pobre funcione correctamente.

Los sistemas de inyección de combustible varían en sus detalles de construcción, disposición y operación. Los sistemas de inyección de combustible Bendix y Continental se analizan en esta sección. Se describen para proporcionar una comprensión de los principios operativos involucrados. Para los detalles específicos de cualquier sistema, consulte las instrucciones del fabricante para el equipo involucrado.

Sistema de inyección de combustible Bendix/Precision - Bendix/Precision Fuel-Injection System

La serie de sistemas de inyección con regulador tipo vástago en línea (RSA) de Bendix consta de un inyector, un divisor de flujo y una boquilla de descarga de combustible. Es un sistema de flujo continuo que mide el consumo de aire del motor y utiliza las fuerzas del flujo de aire para controlar el flujo de combustible al motor. El sistema de distribución de combustible a los cilindros individuales se obtiene mediante el uso de un divisor de flujo de combustible y boquillas de purga de aire.

Inyector de combustible - Fuel Injector

El conjunto del inyector de combustible consta de: 1. Una sección de flujo de aire, 2. Una sección de regulador y 3. Una sección de medición de combustible. Algunos inyectores de combustible están equipados con una unidad de control de mezcla automática.

Sección de flujo de aire - Airflow Section

El consumo de flujo de aire del motor se mide detectando la presión de impacto y la presión de la garganta del venturi en el cuerpo del acelerador. Estas presiones se ventilan a los dos lados de un diafragma de aire. En la figura se muestra una vista en corte de la sección de medición del flujo de aire. El movimiento de la válvula de mariposa provoca un cambio en el consumo de aire del motor. Esto da como resultado un cambio en la velocidad del aire en el venturi.

Cuando aumenta el flujo de aire a través del motor, la presión a la izquierda del diafragma disminuye debido a la caída de presión en la garganta del venturi. Como resultado, el diafragma se mueve hacia la izquierda y abre la válvula de bola. A esta fuerza contribuye la presión de impacto que captan los tubos de impacto. Este diferencial de presión se conoce como la "fuerza de medición del aire". Esta fuerza se logra canalizando las presiones de impacto y succión del venturi a lados opuestos de un diafragma. La diferencia entre estas dos presiones se convierte en una fuerza utilizable que es igual al área del diafragma por la diferencia de presión.

Sección Regulador - Regulator Section

La sección del regulador consta de un diafragma de combustible que se opone a la fuerza de medición del aire. La presión de entrada de combustible se aplica a un lado del diafragma de combustible y la presión de combustible medida se aplica al otro lado. La presión diferencial a través del diafragma de combustible se denomina fuerza dosificadora de combustible.

La presión de combustible que se muestra en el lado de la bola del diafragma de combustible es la presión después de que el combustible ha pasado por el colador de combustible y la placa giratoria de control de mezcla manual y se conoce como presión de combustible medida. La presión de entrada de combustible se aplica al lado opuesto del diafragma de combustible. La válvula de bola adjunta al diafragma de combustible controla la apertura del orificio y el flujo de combustible a través de las fuerzas que se ejercen sobre él.

La distancia que abre la válvula de bola está determinada por la diferencia entre las presiones que actúan sobre los diafragmas. Esta diferencia de presión es proporcional al flujo de aire a través del inyector. Por lo tanto, el volumen de flujo de aire determina la tasa de flujo de combustible.

En configuraciones de baja potencia, la diferencia de presión creada por el venturi es insuficiente para lograr una regulación uniforme del combustible. Se incorpora un resorte de ralentí de cabeza constante para proporcionar una presión diferencial de combustible constante. Esto permite un flujo final adecuado en el rango de ralentí.

Sección de medición de combustible - Fuel Metering Section

La sección de medición de combustible está unida a la sección de medición de aire y contiene un filtro de combustible de entrada, una válvula de control de mezcla manual, una válvula de ralentí y el surtidor de medición principal. La válvula de ralentí está conectada a la válvula de mariposa por medio de un enlace ajustable externo. En algunos modelos de inyectores, también se encuentra un chorro de enriquecimiento de potencia en esta sección.

El propósito de la sección de medición de combustible es medir y controlar el flujo de combustible al divisor de flujo. La válvula de control de mezcla manual produce una condición rica total cuando la palanca está contra el tope de mezcla rica, y una mezcla progresivamente más pobre a medida que la palanca se mueve hacia el corte de ralentí. Tanto la velocidad de ralentí como la mezcla de ralentí se pueden ajustar externamente para cumplir con los requisitos individuales del motor.

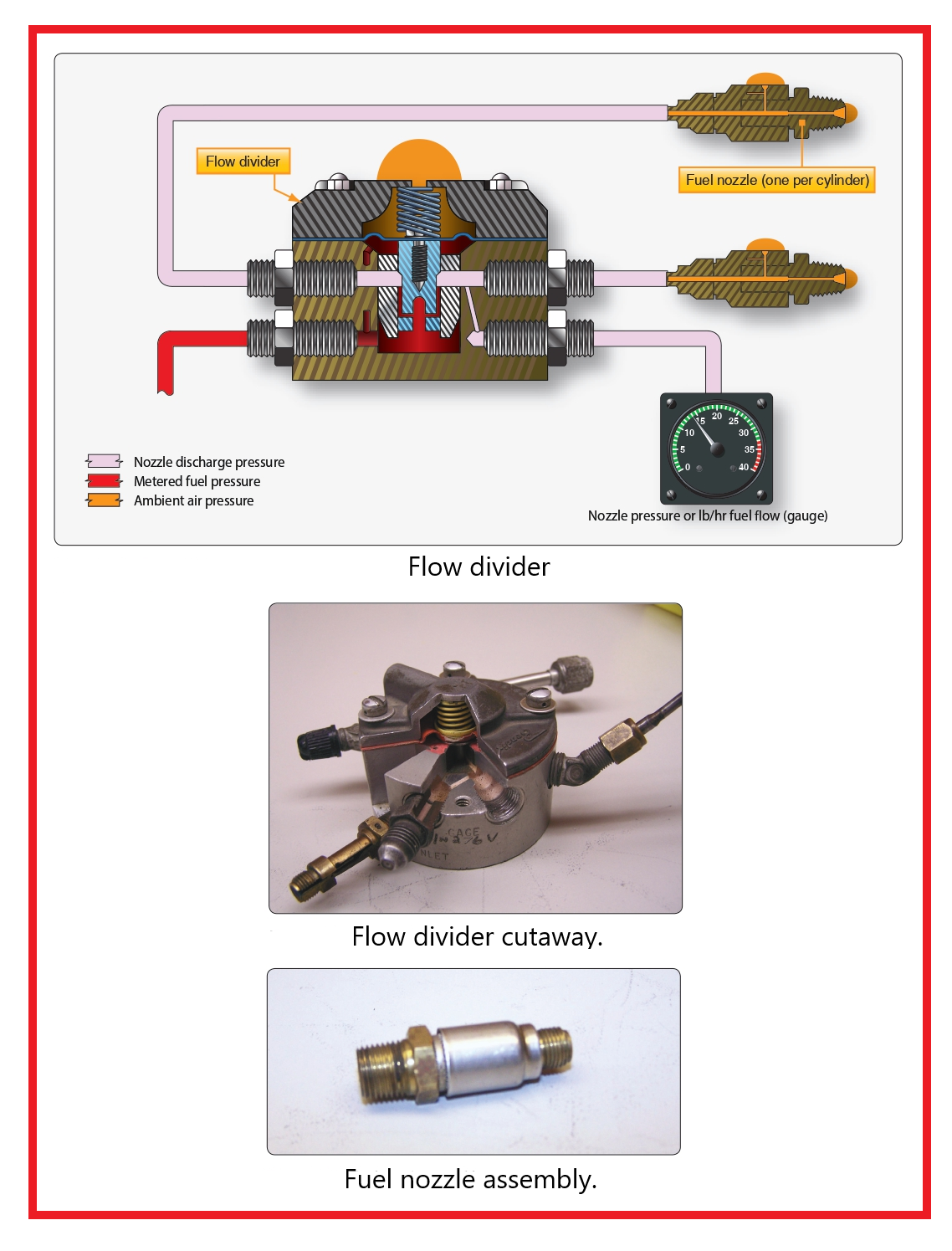

Divisor de flujo - Flow Divider

El combustible medido se entrega desde la unidad de control de combustible a un divisor de flujo presurizado. Esta unidad mantiene el combustible medido bajo presión, divide el combustible entre los distintos cilindros a todas las velocidades del motor y cierra las líneas de las boquillas individuales cuando el control se coloca en corte de ralentí.

Con referencia al diagrama de la figura, la presión de combustible medida ingresa al divisor de flujo a través de un canal que permite que el combustible pase a través del diámetro interior de la aguja del divisor de flujo. A velocidad de ralentí, la presión de combustible del regulador debe acumularse para superar la fuerza del resorte aplicada al conjunto de diafragma y válvula.

Esto mueve la válvula hacia arriba hasta que el combustible puede pasar a través del anillo de la válvula hacia la boquilla de combustible. Dado que el regulador mide y entrega una cantidad fija de combustible al divisor de flujo, la válvula se abre solo lo necesario para pasar esta cantidad a las boquillas. En reposo, la apertura requerida es muy pequeña; el combustible para los cilindros individuales se divide en ralentí por el divisor de flujo.

A medida que el flujo de combustible a través del regulador aumenta por encima de los requisitos de ralentí, se acumula presión de combustible en las líneas de las boquillas. Esta presión abre completamente la válvula divisora de flujo y la distribución de combustible al motor pasa a ser una función de las boquillas de descarga.

Se puede usar un manómetro de combustible, calibrado en libras por hora de flujo de combustible, como medidor de flujo de combustible con el sistema de inyección Bendix RSA. Este manómetro está conectado al divisor de flujo y detecta la presión que se aplica a la boquilla de descarga. Esta presión es directamente proporcional al flujo de combustible e indica la potencia del motor y el consumo de combustible.

Boquillas de descarga de combustible - Fuel Discharge Nozzles

Las boquillas de descarga de combustible tienen una configuración de purga de aire. Hay una boquilla para cada cilindro ubicada en la culata. La salida de la boquilla se dirige hacia el puerto de entrada. Cada boquilla incorpora un chorro calibrado. El tamaño del jet está determinado por la presión de entrada de combustible disponible y el flujo de combustible máximo requerido por el motor.

El combustible se descarga a través de este surtidor en una cámara de presión de aire ambiental dentro del conjunto de boquilla. Antes de ingresar a las cámaras de válvulas de admisión individuales, el combustible se mezcla con aire para ayudar a atomizar el combustible.

La presión de combustible, antes de las boquillas individuales, es directamente proporcional al flujo de combustible; por lo tanto, un manómetro simple puede calibrarse en el flujo de combustible en galones por hora y emplearse como medidor de flujo. Los motores modificados con turbocompresores deben usar boquillas cubiertas.

Sistema de inyección de combustible Continental/TCM - Continental/TCM Fuel-Injection System

El sistema de inyección de combustible Continental inyecta combustible en el puerto de la válvula de admisión en cada culata. El sistema consta de una bomba de inyección de combustible, una unidad de control, un colector de combustible y una boquilla de descarga de combustible. Es del tipo de flujo continuo, que controla el flujo de combustible para que coincida con el flujo de aire del motor. El sistema de flujo continuo permite el uso de una bomba de paletas rotativas que no requiere sincronizar el motor.

Bomba de inyección de combustible - Fuel-Injection Pump

La bomba de combustible es del tipo de paletas rotativas de desplazamiento positivo con un eje estriado para la conexión al sistema de transmisión de accesorios del motor. Se proporciona una válvula de alivio tipo diafragma cargada por resorte. La cámara del diafragma de la válvula de alivio se ventila a la presión atmosférica. En la figura se muestra una vista en sección de una bomba de inyección de combustible.

El combustible entra en el pozo de turbulencia del separador de vapor. Aquí, el vapor se separa mediante un movimiento de remolino para que solo se suministre combustible líquido a la bomba. El vapor se extrae del centro superior del pozo de turbulencia mediante un pequeño chorro de combustible a presión y se dirige a la línea de retorno de vapor. Esta línea lleva el vapor de regreso al tanque de combustible.

Ignorando el efecto de la altitud o las condiciones del aire ambiental, el uso de una bomba impulsada por motor de desplazamiento positivo significa que los cambios en la velocidad del motor afectan proporcionalmente el flujo total de la bomba. Dado que la bomba proporciona una mayor capacidad que la requerida por el motor, se requiere una ruta de recirculación.

Al colocar un orificio calibrado y una válvula de alivio en este camino, la presión de entrega de la bomba también se mantiene en proporción a la velocidad del motor. Estas disposiciones aseguran la presión adecuada de la bomba y el suministro de combustible para todas las velocidades de funcionamiento del motor.

Se proporciona una válvula de retención para que la presión de la bomba de refuerzo al sistema pueda desviar la bomba impulsada por el motor para arrancar. Esta característica también suprime la formación de vapor a altas temperaturas ambientales del combustible y permite el uso de la bomba auxiliar como fuente de presión de combustible en caso de falla de la bomba impulsada por el motor.

Unidad de control de aire/combustible - Fuel/Air Control Unit

La función del conjunto de control de aire/combustible es controlar la admisión de aire del motor y establecer la presión de combustible medida para una relación aire/combustible adecuada. El acelerador de aire está montado en la entrada del colector y su válvula de mariposa, colocada por el control del acelerador en la aeronave, controla el flujo de aire al motor.

El conjunto del acelerador de aire es una fundición de aluminio que contiene el conjunto del eje y la válvula de mariposa. El tamaño del orificio de fundición se adapta al tamaño del motor y no se utiliza venturi u otra restricción.

Conjunto de control de combustible - Fuel Control Assembly

El cuerpo de control de combustible está hecho de bronce para una mejor acción de rodamiento con las válvulas de acero inoxidable. Su orificio central contiene una válvula dosificadora en un extremo y una válvula de control de mezcla en el otro extremo. Cada válvula rotativa de acero inoxidable incluye una ranura que forma una cámara de combustible.

El combustible ingresa a la unidad de control a través de un filtro y pasa a la válvula dosificadora. Esta válvula rotativa tiene un borde en forma de leva en la parte exterior de la cara frontal. La posición de la leva en el puerto de entrega de combustible controla el combustible que pasa a la válvula múltiple y las boquillas. El puerto de retorno de combustible se conecta al pasaje de retorno del tapón dosificador central. La alineación de la válvula de control de mezcla con este pasaje determina la cantidad de combustible que regresa a la bomba de combustible.

Al conectar la válvula dosificadora al acelerador de aire, el flujo de combustible se proporciona adecuadamente al flujo de aire para obtener la proporción correcta de combustible/aire. Un nivel de control está montado en el eje de la válvula de control de mezcla y conectado al control de mezcla de la cabina.

Válvula colectora de combustible - Fuel Manifold Valve

La válvula del múltiple de combustible contiene una entrada de combustible, una cámara de diafragma y puertos de salida para las líneas a las boquillas individuales. El diafragma accionado por resorte opera una válvula en el orificio central del cuerpo. La presión del combustible proporciona la fuerza para mover el diafragma. El diafragma está encerrado por una cubierta que retiene el resorte de carga del diafragma.

Cuando la válvula está hacia abajo contra el asiento pulido en el cuerpo, las líneas de combustible a los cilindros se cierran. La válvula está perforada para permitir el paso del combustible desde la cámara del diafragma hasta su base y se instala una válvula de bola dentro de la válvula. Todo el combustible entrante debe pasar a través de una pantalla fina instalada en la cámara del diafragma.

Desde la válvula de control de inyección de combustible, el combustible se entrega a la válvula del colector de combustible, que proporciona un punto central para dividir el flujo de combustible a los cilindros individuales. En la válvula del múltiple de combustible, un diafragma sube o baja una válvula de émbolo para abrir o cerrar simultáneamente los puertos de suministro de combustible de los cilindros individuales.

Boquilla de descarga de combustible - Fuel Discharge Nozzle

La boquilla de descarga de combustible está ubicada en la culata con su salida dirigida hacia el puerto de admisión. El cuerpo de la boquilla contiene un pasaje central perforado con un escariado en cada extremo. El extremo inferior se usa como cámara para mezclar aire/combustible antes de que el rocío salga de la boquilla. El orificio superior contiene un orificio extraíble para calibrar las boquillas. Las boquillas están calibradas en varios rangos, y todas las boquillas provistas para un motor son del mismo rango y están identificadas con una letra estampada en el hexágono del cuerpo de la boquilla.

Los orificios radiales perforados conectan el escariado superior con el exterior del cuerpo de la boquilla. Estos orificios ingresan en el escariado por encima del orificio y extraen aire a través de una pantalla cilíndrica colocada sobre el cuerpo de la boquilla. Se ajusta a presión un escudo en el cuerpo de la boquilla y se extiende sobre la mayor parte de la pantalla del filtro, dejando una abertura cerca del fondo. Esto brinda protección mecánica y un cambio abrupto en la dirección del flujo de aire que mantiene la suciedad y los materiales extraños fuera del interior de la boquilla.