🔴✈️ 398. Aviación: Mantenimiento de Motores de Turbina - Turbine Engine 🚁

Manual: FAA-H-8083-32A, Aviation Maintenance Technician Handbook Powerplant, Volume 2, Pagina: 10-45

Aviation: Turbine Engine Maintenance

Los procedimientos de mantenimiento del motor de turbina varían ampliamente de acuerdo con el diseño y la construcción del motor en particular que se está reparando. Se deben seguir los procedimientos detallados recomendados por el fabricante del motor al realizar inspecciones o mantenimiento.

La información de mantenimiento que se presenta en esta sección no pretende especificar la manera exacta en que se deben realizar las operaciones de mantenimiento, pero se incluye para transmitir una idea general de los procedimientos involucrados. A efectos de inspección, el motor de turbina se divide en dos secciones principales: la fría y la caliente.

Sección del compresor - Compressor Section

El mantenimiento del compresor, o sección fría, es motivo de preocupación porque el daño a las paletas puede provocar fallas en el motor. Gran parte del daño a las palas surge de materias extrañas que ingresan a las tomas de aire del motor de turbina. La atmósfera cercana al suelo está llena de diminutas partículas de suciedad, aceite, hollín y otras materias extrañas.

Se introduce un gran volumen de aire en el compresor y la fuerza centrífuga arroja las partículas de suciedad hacia afuera para que se acumulen y formen una capa en la carcasa, las paletas y las paletas del compresor.

La acumulación de suciedad en los álabes del compresor reduce la eficiencia aerodinámica de los álabes con el consiguiente deterioro del rendimiento del motor. La eficiencia de las palas se ve afectada por los depósitos de suciedad de una manera similar a la del ala de un avión en condiciones de formación de hielo.

Un resultado final de las partículas extrañas, si se permite que se acumulen en cantidad suficiente, sería la ineficiencia. La condición se puede remediar mediante la inspección, limpieza y reparación periódicas de los componentes del compresor.

Inspección y Limpieza - Inspection and Cleaning

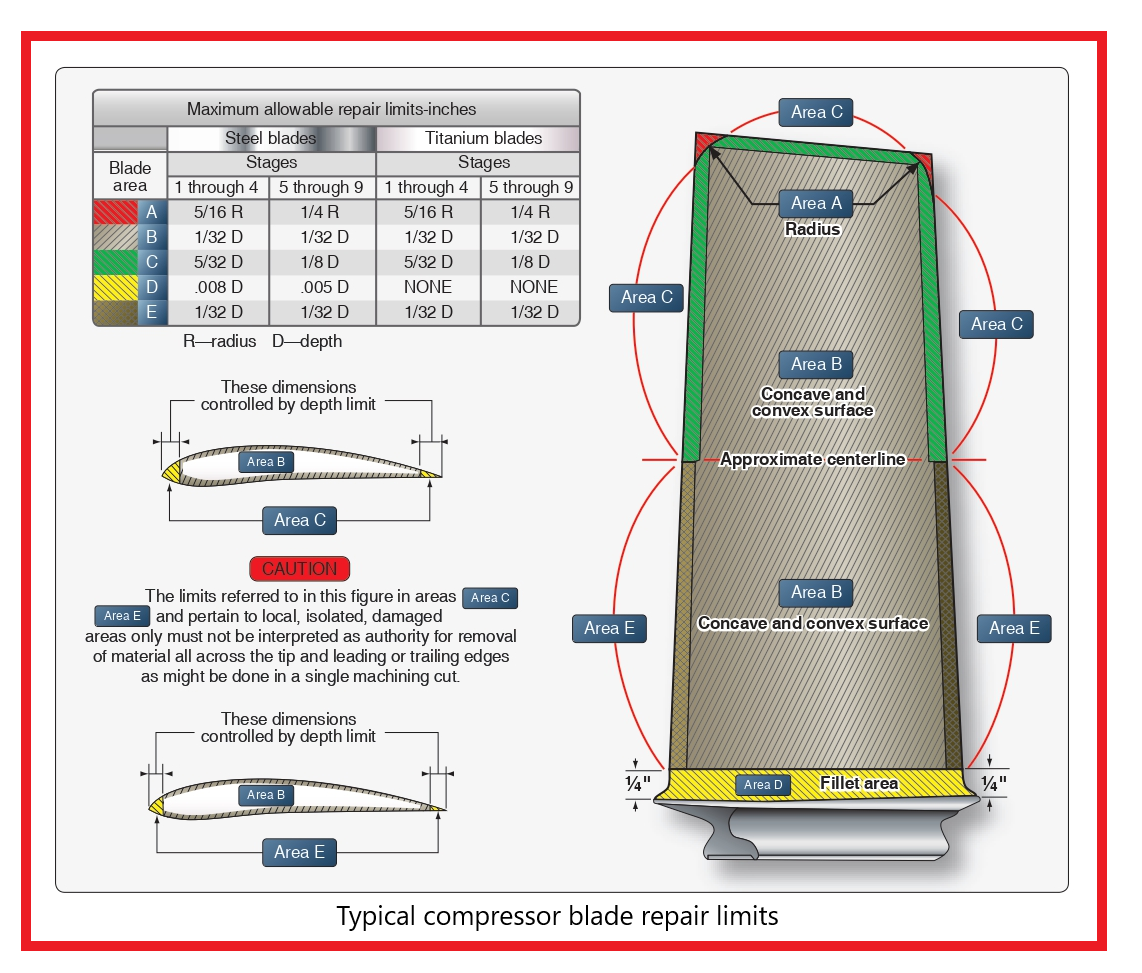

Los daños menores a los álabes del compresor del motor de flujo axial pueden repararse si el daño puede eliminarse sin exceder los límites permitidos establecidos por el fabricante. Los límites típicos de reparación de los álabes del compresor se muestran en la figura.

El daño bien redondeado en los bordes de entrada y salida que es evidente en el lado opuesto de la hoja generalmente es aceptable sin volver a trabajar, siempre que el daño esté solo en la mitad exterior de la hoja y la muesca no exceda los valores especificados en el manuales de instrucciones de revisión y servicio del fabricante del motor. Al trabajar en la mitad interior de la hoja, los daños deben tratarse con extrema precaución.

Los álabes del compresor reparados se inspeccionan mediante métodos de inspección de partículas magnéticas o penetrantes fluorescentes para garantizar que se hayan eliminado todos los rastros del daño. Todas las reparaciones deben estar bien mezcladas para que las superficies queden lisas. No se toleran grietas de ninguna extensión en ninguna área.

Siempre que sea posible, el lapidado y el reprocesado local de la hoja deben realizarse en paralelo a la longitud de la hoja. El retrabajo debe realizarse a mano, utilizando piedras, limas o tela de esmeril. No utilice una herramienta eléctrica para pulir toda el área de la cuchilla.

El acabado de la superficie en el área reparada debe ser comparable al de una cuchilla nueva. En los motores de flujo centrífugo, es difícil inspeccionar los inductores del compresor sin quitar primero la pantalla de entrada de aire.

Después de quitar la pantalla, limpie el inductor del compresor e inspecciónelo con una luz fuerte. Revise cada paleta en busca de grietas girando lentamente el compresor. Busque grietas en los bordes de ataque.

Una fisura suele ser motivo de rechazo de un componente. Los inductores del compresor son normalmente las piezas que se dañan por el impacto de material extraño durante el funcionamiento del motor.

Los inductores del compresor se reparan lijando y alisando las muescas y abolladuras en la banda crítica (1 1/2 a 2 1/2 pulgadas desde el borde exterior), si la profundidad de dichas muescas o abolladuras no excede la especificada en el motor. manuales de instrucciones de revisión o servicio del fabricante.

Repare las muescas quitando con piedra el material más allá de la profundidad del daño para eliminar el metal trabajado en frío resultante.

Se debe aplicar un radio generoso en los bordes de la mezcla. Después de difuminar la muesca, se debe alisar con un paño de azafrán. Las mellas por picaduras o la corrosión que se encuentran en los lados de las paletas del inductor se eliminan de manera similar mediante la mezcla.

Causas del daño de la hoja - Causes of Blade Damage

Los objetos sueltos a menudo entran en un motor, ya sea accidentalmente o por descuido. Los daños por objetos extraños (FOD), como lápices, herramientas y linternas, a menudo ingresan al motor y pueden dañar las aspas del ventilador. No lleve ningún objeto en los bolsillos cuando trabaje cerca de motores de turbina en funcionamiento.

El rotor de un compresor puede dañarse sin posibilidad de reparación por las herramientas que se dejan en la entrada de aire, donde se introducen en el motor en arranques posteriores. Una solución simple al problema es comparar las herramientas con una lista de verificación de herramientas.

Antes de poner en marcha un motor de turbina, realice una inspección minuciosa de los conductos de entrada del motor para asegurarse de que no se hayan dejado elementos, como tuercas, pernos, alambre de bloqueo o herramientas, después de realizar el trabajo.

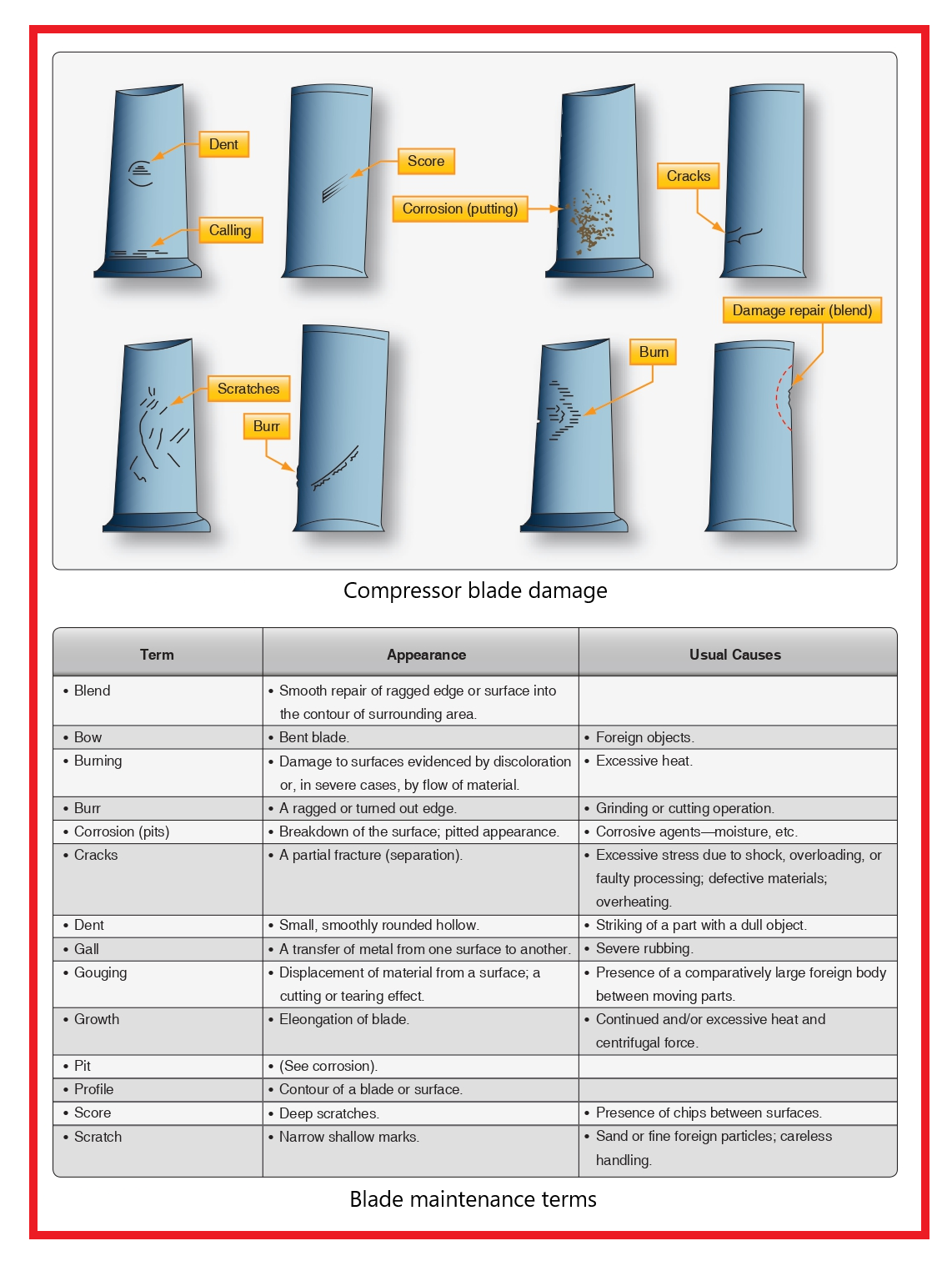

La figura muestra algunos ejemplos de daños en las palas de un motor de flujo axial. Las descripciones y posibles causas del daño de la hoja se dan en la Figura.

Las picaduras por corrosión no se consideran graves en las paletas del estator del compresor de los motores de flujo axial si las picaduras están dentro de la tolerancia permitida. No intente reparar ninguna paleta mediante enderezado, soldadura fuerte, soldadura blanda o blanda.

La tela de azafrán, las limas finas y las piedras se utilizan para difuminar los daños mediante la eliminación de un mínimo de material y dejando un acabado superficial comparable al de una pieza nueva. El propósito de esta mezcla es minimizar las tensiones que se concentran en las abolladuras, rayones o grietas.

La inspección y reparación de paletas guía de admisión de aire, paletas de turbulencia y pantallas en motores de flujo centrífugo requiere el uso de una luz potente. Inspeccione los ensamblajes de la pantalla en busca de roturas, rasgaduras o agujeros.

Las pantallas se pueden sumergir en estaño para apretar la malla de alambre, siempre que los alambres no estén demasiado delgados. Si la tira del marco o las orejetas se han separado de los marcos de la pantalla, puede ser necesario volver a soldar.

Inspeccione la guía y las paletas de remolino para ver si están flojas. Inspeccione los bordes exteriores de las paletas guía, prestando especial atención al punto de contacto entre las guías y las paletas de turbulencia en busca de grietas y abolladuras debido al impacto de partículas extrañas.

Inspeccione los bordes de las paletas de turbulencia. Inspeccione muy de cerca el borde aguas abajo de las paletas guía, porque las grietas generalmente son más frecuentes en esta área. Las grietas que se ramifican o se bifurcan de manera que una pieza de metal podría soltarse y caer dentro del compresor son causa de rechazo de las paletas.

Mezcla y Reemplazo - Blending and Replacement

Debido a la construcción de láminas delgadas de las paletas huecas, la mezcla en las superficies cóncava y convexa, incluido el borde de ataque, es limitada.

Las abolladuras pequeñas y poco profundas son aceptables si el daño es de un tipo de contorno redondeado o gradual y no de tipo afilado o en V, y si no hay grietas o roturas evidentes en el material de las paletas en el área dañada.

Los daños en el borde de salida se pueden suavizar si queda un tercio de la costura de soldadura después de la reparación. Las superficies cóncavas de las paletas rellenas de caucho pueden tener grietas permitidas que se extienden hacia adentro desde el perfil aerodinámico exterior, siempre que no haya indicios de que las piezas se rompan.

Con una luz y un espejo, inspeccione el borde posterior de cada paleta guía y el cuerpo de la paleta en busca de grietas o daños causados por objetos extraños.

Cualquier inspección y reparación de los componentes de la sección del compresor de la turbina requiere que el técnico utilice siempre la información actual del fabricante específico para la evaluación y los límites de las reparaciones.