¿Qué es Full Authority Digital Engine Control (FADEC) en el motor de un avión?

FADEC es un sistema que consta de una computadora digital y componentes auxiliares que controlan el motor y la hélice de una aeronave. Estos sofisticados sistemas de control, que se utilizaron por primera vez en aeronaves propulsadas por turbinas y denominados control electrónico digital de plena autoridad, se utilizan cada vez más en aeronaves propulsadas por pistones.

En un motor alternativo de encendido por chispa, el FADEC utiliza sensores de velocidad, temperatura y presión para monitorear el estado de cada cilindro. Una computadora digital calcula el pulso ideal para cada inyector y ajusta el tiempo de encendido según sea necesario para lograr un rendimiento óptimo.

En un motor de encendido por compresión, el FADEC funciona de manera similar y realiza todas las mismas funciones, excepto aquellas específicamente relacionadas con el proceso de encendido por chispa.

Los sistemas FADEC eliminan la necesidad de magnetos, calor del carburador, controles de mezcla y cebado del motor. Una sola palanca de aceleración es característica de una aeronave equipada con un sistema FADEC.

El piloto simplemente coloca la palanca del acelerador en el tope deseado, como arranque, ralentí, potencia de crucero o potencia máxima, y el sistema FADEC ajusta el motor y la hélice automáticamente para el modo seleccionado. No es necesario que el piloto supervise o controle la mezcla de aire y combustible.

Durante el arranque de la aeronave, el FADEC ceba los cilindros, ajusta la mezcla y posiciona el acelerador según la temperatura del motor y la presión ambiental.

Durante el vuelo de crucero, el FADEC monitorea constantemente el motor y ajusta el flujo de combustible y el tiempo de encendido individualmente en cada cilindro. Este control preciso del proceso de combustión a menudo da como resultado una disminución del consumo de combustible y un aumento de la potencia.

Los sistemas FADEC se consideran una parte esencial del control del motor y la hélice y pueden ser alimentados por el sistema eléctrico principal de la aeronave. En muchas aeronaves, FADEC usa energía de un generador separado conectado al motor.

En cualquier caso, debe haber una fuente eléctrica de respaldo disponible porque la falla de un sistema FADEC podría resultar en una pérdida total de empuje del motor. Para evitar la pérdida de empuje, se incorporan dos canales digitales separados e idénticos para la redundancia. Cada canal es capaz de proporcionar todas las funciones del motor y la hélice sin limitaciones.

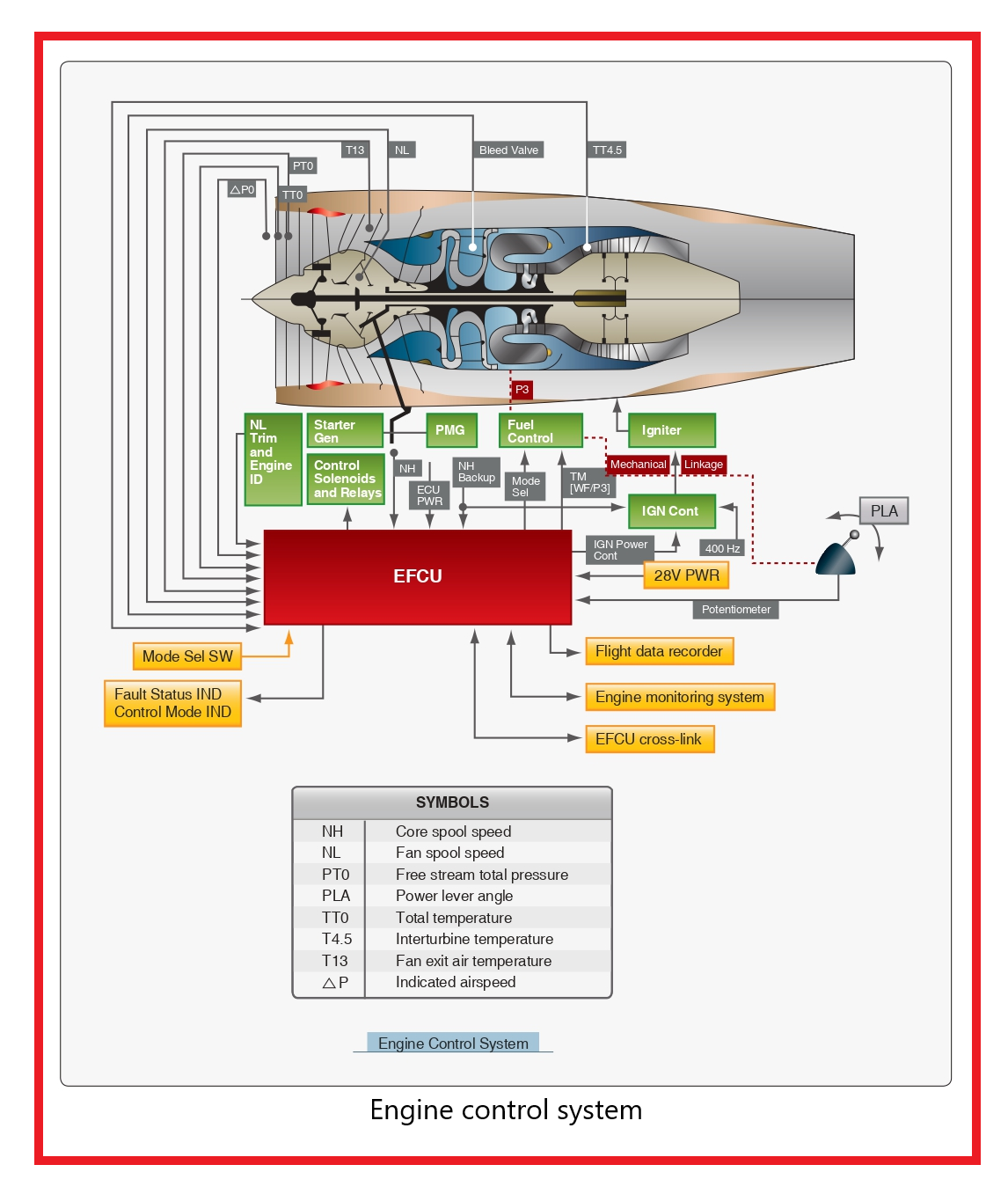

Sistemas de control de combustible FADEC

Se ha desarrollado un control electrónico digital de autoridad completa (FADEC) para controlar el flujo de combustible en la mayoría de los nuevos modelos de motores de turbina. Un verdadero sistema FADEC no tiene un sistema de respaldo de control de combustible hidromecánico.

El sistema utiliza sensores electrónicos que envían información de parámetros del motor al EEC. El EEC recopila la información necesaria para determinar la cantidad de flujo de combustible y la transmite a una válvula dosificadora de combustible.

La válvula dosificadora de combustible simplemente reacciona a los comandos del EEC. El EEC es una computadora que es la sección de computación del sistema de suministro de combustible y la válvula dosificadora mide el flujo de combustible. Los sistemas FADEC se utilizan en muchos tipos de motores de turbina, desde APU hasta los motores de propulsión más grandes.

FADEC para una Unidad de Potencia Auxiliar

Un motor APU utiliza el sistema de combustible de la aeronave para suministrar combustible al control de combustible. Se puede usar una bomba de refuerzo eléctrica para suministrar combustible bajo presión al control. El combustible generalmente pasa a través de una válvula de cierre del avión que está conectada al sistema de detección/extinción de incendios.

También se puede usar un filtro de combustible en línea proporcionado por la aeronave. El combustible que ingresa a la unidad de control de combustible primero pasa a través de un filtro de 10 micrones. Si el filtro se contamina, la caída de presión resultante abre la válvula de derivación del filtro y luego se suministra combustible sin filtrar a la APU.

En la figura se muestra una bomba con un tapón de acceso a la presión de entrada para que se pueda instalar un manómetro de combustible para solucionar problemas. Luego, el combustible ingresa a una bomba de engranajes de desplazamiento positivo. Al descargarse de la bomba, el combustible pasa a través de un tamiz de 70 micras.

La pantalla se instala en este punto para filtrar cualquier residuo de desgaste que pueda descargarse del elemento de la bomba. Desde la pantalla, el combustible se ramifica hacia la válvula dosificadora, la válvula de presión diferencial y la válvula de alivio final. También se muestra en este punto un tapón de acceso a la presión de descarga de la bomba, otro punto donde se puede instalar un manómetro.

La válvula de presión diferencial mantiene una caída de presión constante a través de la válvula dosificadora al desviar el combustible a la entrada de la bomba para que el flujo medido sea proporcional al área de la válvula dosificadora.

El área de la válvula dosificadora es modulada por el motor de torsión, que recibe corriente variable de la ECU. La válvula de alivio final se abre para desviar el exceso de combustible de regreso a la entrada de la bomba siempre que la presión del sistema exceda una presión predeterminada.

Esto ocurre durante cada apagado, ya que la válvula de cierre detiene todo el flujo y la válvula de presión diferencial no puede desviar la capacidad total de la bomba. El combustible fluye desde la válvula dosificadora fuera de la FCU, a través de la válvula solenoide de cierre y hacia el atomizador. El flujo inicial es solo a través de la punta de la boquilla principal. El divisor de flujo se abre a mayor presión y agrega flujo a través de la vía secundaria.

Motor de propulsión de control de combustible FADEC

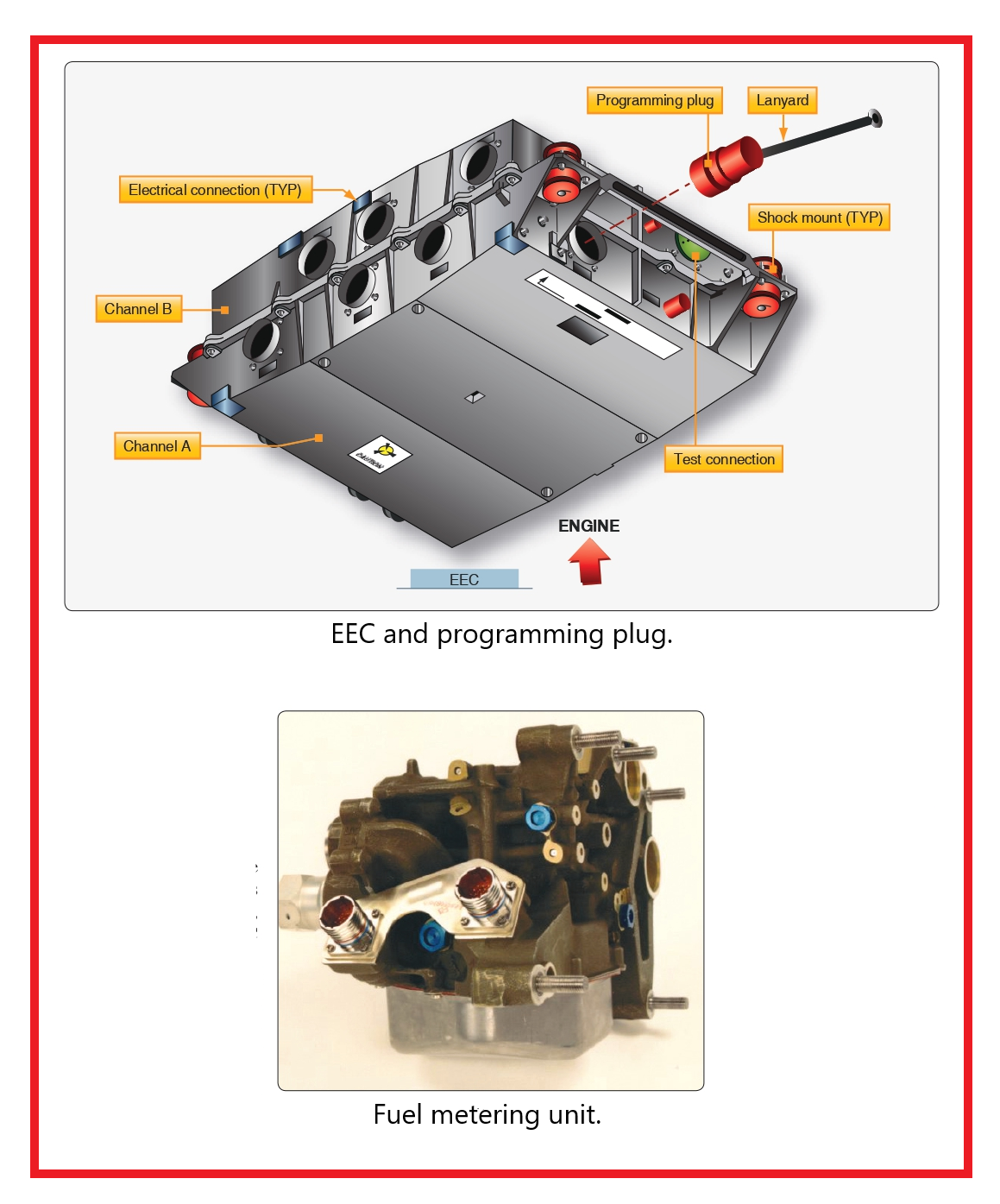

Muchos grandes motores turboventiladores de derivación alta utilizan el tipo de sistema de control de combustible FADEC. El EEC es el componente principal del sistema de control de combustible del motor FADEC. El EEC es una computadora que controla el funcionamiento del motor.

La carcasa del EEC contiene dos canales electrónicos (dos computadoras separadas) que están físicamente separados internamente y se enfrían naturalmente por convección. El EEC generalmente se coloca en un área de la góndola del motor que se enfría durante el funcionamiento del motor. Se conecta a la caja del ventilador inferior izquierda con soportes amortiguadores.

La computadora EEC utiliza los datos que recibe de muchos sensores del motor y sistemas del avión para controlar el funcionamiento del motor. Recibe señales electrónicas de la cabina de vuelo para establecer la potencia o el empuje del motor.

El resolver de ángulo de la palanca del acelerador proporciona al EEC una señal en proporción a la posición de la palanca de empuje. El EEC controla la mayoría de los componentes del motor y recibe retroalimentación de ellos. Muchos componentes suministran al EEC datos para el funcionamiento del motor.

La energía para el EEC proviene del sistema eléctrico de la aeronave o del alternador de imanes permanentes (PMA). Cuando el motor está funcionando, el PMA suministra energía directamente al EEC. El EEC es una computadora de dos canales que controla todos los aspectos del funcionamiento del motor. Cada canal, que es una computadora independiente, puede controlar completamente el funcionamiento del motor.

El procesador realiza todos los cálculos de control y proporciona todos los datos para las señales de control de los motores de torsión y los solenoides. La lógica de diafonía compara los datos de los canales A y B y utiliza la lógica de diafonía para encontrar qué canal EEC es el mejor para controlar el controlador de salida para un motor de torsión o un banco de solenoides.

El canal principal controla todos los controladores de salida. Si la lógica de diafonía encuentra que el otro canal es mejor para el control de un banco específico, el EEC cambia el control de ese banco al otro canal. El EEC tiene bancos de controladores de salida que suministran las señales de control a los componentes del motor.

Cada canal del EEC suministra señales de control a los bancos de controladores. El EEC tiene memoria volátil y no volátil para almacenar datos de rendimiento y mantenimiento.

El EEC puede controlar el empuje del motor en dos modos, que se pueden seleccionar mediante el uso de un interruptor de selección de modo. En el modo normal, el empuje del motor se establece con EPR; en el modo alternativo, N1 establece el empuje.

Cuando el interruptor de control de combustible se mueve de funcionamiento a corte, el EEC se reinicia. Durante este restablecimiento, todos los datos de falla se registran en la memoria no volátil.

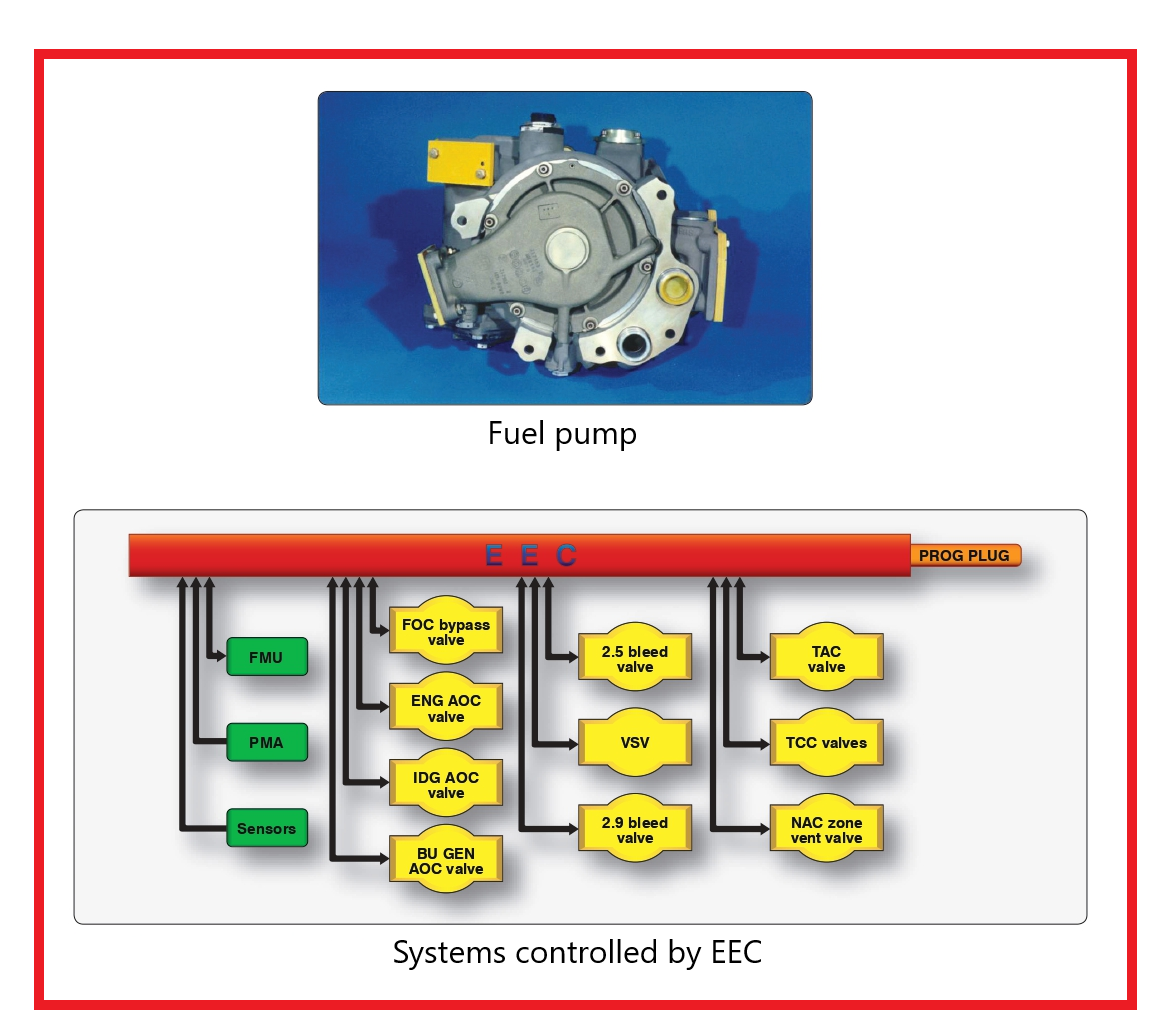

El EEC controla la válvula dosificadora en la unidad dosificadora de combustible para suministrar flujo de combustible para la combustión. La unidad dosificadora de combustible está montada en la cara delantera de la caja de cambios y está unida a la parte delantera de la bomba de combustible. El EEC también envía una señal a la válvula de cierre y presión mínima en la unidad de medición de combustible para iniciar o detener el flujo de combustible.

El EEC recibe retroalimentación de posición para varios componentes del motor mediante el uso de un transformador diferencial rotativo, un transformador diferencial variable lineal y termopares. Estos sensores envían información de parámetros del motor desde varios sistemas al EEC.

El interruptor de corte de funcionamiento del control de combustible controla la válvula de corte de combustible de alta presión que permite o corta el flujo de combustible. El termopar del sensor de temperatura del combustible se conecta a la línea de salida de combustible en la parte trasera del enfriador de combustible/aceite y envía esta información al EEC.

El EEC utiliza un controlador de motor de torque para controlar la posición de la válvula dosificadora en la unidad dosificadora de combustible. El EEC utiliza controladores de solenoide para controlar las otras funciones de la FMU.

El EEC también controla varios otros subsistemas del motor, como se muestra en la Figura, a través de motores de torque y solenoides, como enfriadores de aceite de combustible y aire, válvulas de purga, paletas de estator variables, válvulas de aire de enfriamiento de la turbina y el sistema de enfriamiento de la caja de la turbina.

El interruptor de corte de funcionamiento del control de combustible controla la válvula de corte de combustible de alta presión que permite o corta el flujo de combustible. El termopar del sensor de temperatura del combustible se conecta a la línea de salida de combustible en la parte trasera del enfriador de combustible/aceite y envía esta información al EEC.

El EEC utiliza un controlador de motor de torque para controlar la posición de la válvula dosificadora en la unidad dosificadora de combustible. El EEC utiliza controladores de solenoide para controlar las otras funciones de la FMU.

El EEC también controla varios otros subsistemas del motor, como se muestra en la Figura, a través de motores de torque y solenoides, como enfriadores de aceite de combustible y aire, válvulas de purga, paletas de estator variables, válvulas de aire de enfriamiento de la turbina y el sistema de enfriamiento de la caja de la turbina.

El interruptor de corte de funcionamiento del control de combustible controla la válvula de corte de combustible de alta presión que permite o corta el flujo de combustible. El termopar del sensor de temperatura del combustible se conecta a la línea de salida de combustible en la parte trasera del enfriador de combustible/aceite y envía esta información al EEC.

El EEC utiliza un controlador de motor de torque para controlar la posición de la válvula dosificadora en la unidad dosificadora de combustible. El EEC utiliza controladores de solenoide para controlar las otras funciones de la FMU.

El EEC también controla varios otros subsistemas del motor, como se muestra en la Figura, a través de motores de torque y solenoides, como enfriadores de aceite de combustible y aire, válvulas de purga, paletas de estator variables, válvulas de aire de enfriamiento de la turbina y el sistema de enfriamiento de la caja de la turbina.

El termopar del sensor de temperatura del combustible se conecta a la línea de salida de combustible en la parte trasera del enfriador de combustible/aceite y envía esta información al EEC. El EEC utiliza un controlador de motor de torque para controlar la posición de la válvula dosificadora en la unidad dosificadora de combustible.

El EEC utiliza controladores de solenoide para controlar las otras funciones de la FMU. El EEC también controla varios otros subsistemas del motor, como se muestra en la Figura, a través de motores de torque y solenoides, como enfriadores de aceite de combustible y aire, válvulas de purga, paletas de estator variables, válvulas de aire de enfriamiento de la turbina y el sistema de enfriamiento de la caja de la turbina.

El termopar del sensor de temperatura del combustible se conecta a la línea de salida de combustible en la parte trasera del enfriador de combustible/aceite y envía esta información al EEC. El EEC utiliza un controlador de motor de torque para controlar la posición de la válvula dosificadora en la unidad dosificadora de combustible. El EEC utiliza controladores de solenoide para controlar las otras funciones de la FMU.

El EEC también controla varios otros subsistemas del motor, como se muestra en la Figura, a través de motores de torque y solenoides, como enfriadores de aceite de combustible y aire, válvulas de purga, paletas de estator variables, válvulas de aire de enfriamiento de la turbina y el sistema de enfriamiento de la caja de la turbina.

Cada canal del EEC tiene siete conexiones eléctricas, tres a cada lado y una en la parte inferior. Ambos canales comparten las entradas de las dos conexiones en la parte superior del EEC. Estos son el enchufe de programación y el conector de prueba.

El enchufe de programación selecciona el software adecuado en el EEC para la clasificación de empuje del motor. El enchufe se conecta a la caja del ventilador del motor con un cordón. Al quitar el EEC, el enchufe permanece con el motor. Cada canal del EEC tiene tres conexiones neumáticas en la parte inferior del EEC.

Los transductores dentro del EEC suministran al canal EEC relacionado y opuesto una señal en proporción a la presión. Las presiones que lee el EEC son la presión ambiental, la presión del quemador, la presión de salida del LPC y la presión de entrada del ventilador.

Cada canal tiene su propio color de cable que conecta el EEC a sus sensores. El cableado del canal A es azul y las señales del sensor del canal B son verdes. El cable del circuito no EEC es gris mientras que las señales del termopar son amarillas. Este código de colores ayuda a simplificar qué sensores se utilizan con cada canal.

Descripción del sistema FADEC - FADEC System Description

Un FADEC es un sistema de inyección de combustible de puerto secuencial electrónico y encendido electrónico digital de estado sólido con una sola parte móvil que consiste en la apertura y el cierre del inyector de combustible. FADEC monitorea y controla continuamente el encendido, la sincronización y la mezcla/entrega/inyección de combustible, y el encendido por chispa como un sistema de control integrado.

FADEC monitorea las condiciones de operación del motor (velocidad del cigüeñal, posición del punto muerto superior, presión del colector de admisión y temperatura del aire de admisión) y luego ajusta automáticamente la mezcla de proporción de combustible a aire y el tiempo de encendido en consecuencia para cualquier configuración de potencia dada para lograr un motor óptimo actuación. Como resultado, los motores equipados con FADEC no requieren magnetos ni control de mezcla manual.

Este sistema basado en un microprocesador controla el tiempo de encendido para el arranque del motor y varía el tiempo con respecto a la velocidad del motor y la presión del múltiple.

PowerLink proporciona control tanto en condiciones de operación especificadas como en condiciones de falla. El sistema está diseñado para evitar cambios adversos en la potencia o el empuje. En caso de pérdida de la energía principal suministrada por la aeronave, los controles del motor continúan funcionando utilizando una fuente de energía secundaria (SPS).

Como dispositivo de control, el sistema realiza autodiagnósticos para determinar el estado general del sistema y transmite esta información al piloto mediante varios indicadores en el panel del anunciador de estado de salud (HSA). PowerLink es capaz de soportar temperaturas de almacenamiento extremas y operar a la misma capacidad que un motor no equipado con FADEC en ambientes de calor, frío y humedad extremos.

Arnés de bajo voltaje - Low-Voltage Harness

El arnés de bajo voltaje conecta todos los componentes esenciales del Sistema FADEC. Este arnés actúa como un bus de transferencia de señales que interconecta las unidades de control electrónico (ECU) con las fuentes de alimentación de la aeronave, el interruptor de encendido, el conjunto del sensor de velocidad (SSA), los sensores de temperatura y presión.

Las bobinas del inyector de combustible y todos los sensores, excepto el SSA y los sensores de presión de combustible y de presión del múltiple, están cableados al arnés de bajo voltaje.

Este arnés transmite las entradas del sensor a las ECU a través de un conector de 50 pines. El arnés se conecta a los sensores de presión montados en el motor a través de conectores tipo cañón.

Los conectores de 25 pines conectan el arnés a la unidad acondicionadora de señal del sensor de velocidad. El arnés de bajo voltaje se conecta al arnés de la cabina mediante un puerto de datos montado en el cortafuegos a través del mismo conjunto de conector de mampara/arnés de la cabina.

La ECU está en el corazón del sistema y proporciona control de encendido e inyección de combustible para operar el motor con la máxima eficiencia posible. Cada ECU contiene dos microprocesadores, denominados computadora, que controlan dos cilindros. Cada computadora controla su propio cilindro asignado y es capaz de proporcionar un control redundante para el cilindro de la otra computadora.

La computadora monitorea constantemente la velocidad del motor y los pulsos de sincronización desarrollados por el engranaje del árbol de levas a medida que son detectados por el SSA.

Conociendo la velocidad exacta del motor y la secuencia de tiempo del motor, las computadoras monitorean la presión de aire del múltiple y la temperatura del aire del múltiple para calcular la densidad del aire y determinar la masa de flujo de aire hacia el cilindro durante la carrera de admisión. Las computadoras calculan el porcentaje de potencia del motor en función de las revoluciones del motor por minuto (rpm) y la presión de aire del colector.

A partir de esta información, la computadora puede determinar el combustible requerido para el ciclo de combustión, ya sea para la mejor potencia o el mejor modo económico de operación. La computadora cronometra con precisión el evento de inyección, y la duración del inyector debe estar a tiempo para la relación correcta de combustible a aire.

Luego, la computadora establece el evento de encendido por chispa y el tiempo de encendido, nuevamente en función del porcentaje de cálculo de potencia. La temperatura de los gases de escape se mide después de la quema para verificar que los cálculos de la relación aire-combustible fueron correctos para ese evento de combustión. Cada computadora repite este proceso para su propio cilindro asignado en cada ciclo de combustión/energía.

Las computadoras también pueden variar la cantidad de combustible para controlar la relación aire-combustible de cada cilindro individual para controlar tanto la temperatura de la culata (CHT) como la temperatura de los gases de escape (EGT).

Unidad de control electrónico (ECU) - Electronic Control Unit (ECU)

Se asigna una ECU a un par de cilindros del motor. Las ECU controlan la mezcla de combustible y el tiempo de encendido de sus respectivos cilindros de motor; La ECU 1 controla los cilindros opuestos 1 y 2, la ECU 2 controla los cilindros 3 y 4 y la ECU 3 controla los cilindros 5 y 6. Cada ECU se divide en partes superior e inferior.

La parte inferior contiene una placa de circuito electrónico, mientras que la parte superior alberga las bobinas de encendido. Cada tablero de control electrónico contiene dos controladores de microprocesador independientes que sirven como canales de control. Durante el funcionamiento del motor, se asigna un canal de control para operar un solo cilindro del motor.

Por lo tanto, una ECU puede controlar dos cilindros del motor, un canal de control por cilindro. Los canales de control son independientes y no hay componentes electrónicos compartidos dentro de una ECU. También funcionan con fuentes de alimentación independientes y separadas.

Sin embargo, si un canal de control falla, el otro canal de control del par dentro de la misma ECU es capaz de operar tanto su cilindro asignado como el otro cilindro del motor opuesto como control de respaldo para la inyección de combustible y el tiempo de encendido. Cada canal de control en la ECU monitorea las condiciones de operación actuales y opera su cilindro para lograr la operación del motor dentro de los parámetros especificados.

Lo siguiente transmite entradas a los canales de control a través del arnés de bajo voltaje: 1. Sensor de velocidad que monitorea la velocidad del motor y la posición del cigüeñal 2. Sensores de presión de combustible 3. Sensores de presión del múltiple 4. Sensores de temperatura del aire del múltiple (MAT) 5. Sensores CHT 6 Sensores EGT.

el otro canal de control en el par dentro de la misma ECU es capaz de operar tanto su cilindro asignado como el otro cilindro del motor opuesto como control de respaldo para la inyección de combustible y el tiempo de encendido. Cada canal de control en la ECU monitorea las condiciones de operación actuales y opera su cilindro para lograr la operación del motor dentro de los parámetros especificados.

Lo siguiente transmite entradas a los canales de control a través del arnés de bajo voltaje: 1. Sensor de velocidad que monitorea la velocidad del motor y la posición del cigüeñal 2. Sensores de presión de combustible 3. Sensores de presión del múltiple 4. Sensores de temperatura del aire del múltiple (MAT) 5. Sensores CHT 6 Sensores EGT.

el otro canal de control en el par dentro de la misma ECU es capaz de operar tanto su cilindro asignado como el otro cilindro del motor opuesto como control de respaldo para la inyección de combustible y el tiempo de encendido. Cada canal de control en la ECU monitorea las condiciones de operación actuales y opera su cilindro para lograr la operación del motor dentro de los parámetros especificados.

Lo siguiente transmite entradas a los canales de control a través del arnés de bajo voltaje: 1. Sensor de velocidad que monitorea la velocidad del motor y la posición del cigüeñal 2. Sensores de presión de combustible 3. Sensores de presión del múltiple 4. Sensores de temperatura del aire del múltiple (MAT) 5. Sensores CHT 6 Sensores EGT. Cada canal de control en la ECU monitorea las condiciones de operación actuales y opera su cilindro para lograr la operación del motor dentro de los parámetros especificados.

Lo siguiente transmite entradas a los canales de control a través del arnés de bajo voltaje: 1. Sensor de velocidad que monitorea la velocidad del motor y la posición del cigüeñal 2. Sensores de presión de combustible 3. Sensores de presión del múltiple 4. Sensores de temperatura del aire del múltiple (MAT) 5. Sensores CHT 6 Sensores EGT. Cada canal de control en la ECU monitorea las condiciones de operación actuales y opera su cilindro para lograr la operación del motor dentro de los parámetros especificados.

Lo siguiente transmite entradas a los canales de control a través del arnés de bajo voltaje: 1. Sensor de velocidad que monitorea la velocidad del motor y la posición del cigüeñal 2. Sensores de presión de combustible 3. Sensores de presión del múltiple 4. Sensores de temperatura del aire del múltiple (MAT) 5. Sensores CHT 6 Sensores EGT.

Todos los sensores críticos son doblemente redundantes con un sensor de cada tipo de par conectado a canales de control en diferentes ECU. Los valores predeterminados de software sintético también se utilizan en el improbable caso de que fallen ambos sensores de un par redundante.

El canal de control monitorea continuamente los cambios en la velocidad del motor, la presión del múltiple, la temperatura del múltiple y la presión del combustible según la entrada del sensor en relación con las condiciones de operación para determinar cuánto combustible inyectar en el puerto de admisión del cilindro.

Sistema de encendido PowerLink - PowerLink Ignition System

El sistema de encendido consta de las bobinas de alto voltaje encima de la ECU, el arnés de alto voltaje y las bujías. Como hay dos bujías por cilindro en todos los motores, un motor de seis cilindros tiene 12 cables y 12 bujías. Un extremo de cada cable en el arnés de alto voltaje se conecta a una bujía y el otro extremo del cable se conecta a las torres de bujía en cada ECU.

El par de torres de encendido está conectado a los extremos opuestos de uno de los paquetes de bobinas de la ECU. Dos paquetes de bobinas están ubicados en la parte superior de la ECU. Cada paquete de bobinas genera un pulso de alto voltaje para dos torres de bujías. Una torre dispara un pulso de polaridad positiva y la otra de la misma bobina dispara un pulso de polaridad negativa.

Cada ECU controla la chispa de encendido de dos cilindros del motor. El canal de control dentro de cada ECU ordena a uno de los dos paquetes de bobinas que controle la chispa de encendido de los cilindros del motor. El arnés de alto voltaje transporta energía desde las torres de encendido de la ECU hasta las bujías del motor.

Para que ambas bujías en un cilindro determinado disparen en la carrera de compresión, ambos canales de control deben disparar sus paquetes de bobinas. Cada paquete de bobina tiene una bujía de cada uno de los dos cilindros controlados por esa unidad ECU.

La chispa de encendido está sincronizada con la posición del cigüeñal del motor. La sincronización es variable a lo largo del rango de operación del motor y depende de las condiciones de carga del motor. La energía de la chispa también varía con respecto a la carga del motor. NOTA: El tiempo de encendido del motor lo establecen las ECU y no se puede ajustar manualmente.

.png)