🔴✈️318. Componentes del Sistema de Combustible en el Motor de una Aeronave 🚁

Manual: FAA-H-8083-32A, Aviation Maintenance Technician Handbook Powerplant, Volume 1, Pagina: 2-43

Bombas de combustible principales (impulsadas por motor) - Main Fuel Pumps (Engine Driven)

Las bombas de combustible principales proporcionan un suministro continuo de combustible a la presión adecuada y en todo momento durante el funcionamiento del motor de la aeronave. La bomba de combustible impulsada por el motor debe ser capaz de entregar el flujo máximo necesario a la presión adecuada para obtener un rociado de boquilla satisfactorio y una regulación precisa del combustible.

Estas bombas de combustible accionadas por motor se pueden dividir en dos categorías distintas de sistemas: 1. Desplazamiento constante 2. Desplazamiento no constante.

Su uso depende de en qué parte del sistema de combustible del motor se utilicen. En general, se usa un desplazamiento no positivo (bomba centrífuga) en la entrada de la bomba impulsada por motor para proporcionar flujo positivo a la segunda etapa de la bomba. La salida de una bomba centrífuga se puede variar según sea necesario y, a veces, se denomina etapa de refuerzo de la bomba impulsada por motor.

La segunda etapa o etapa principal de la bomba de combustible accionada por motor para motores de turbina es generalmente un tipo de bomba de desplazamiento positivo. El término “desplazamiento positivo” significa que el engranaje suministra una cantidad fija de combustible al motor por cada revolución de los engranajes de la bomba. Las bombas de engranajes tienen características de flujo aproximadamente en línea recta, mientras que los requisitos de combustible fluctúan con el vuelo o las condiciones del aire ambiental.

Por lo tanto, una bomba de capacidad adecuada en todas las condiciones de operación del motor tiene un exceso de capacidad en la mayor parte del rango de operación. Esta es la característica que requiere el uso de una válvula de alivio de presión para desviar el exceso de combustible hacia la entrada.

En la figura se ilustra una bomba típica impulsada por un motor de turbina de dos etapas. El impulsor, que es impulsado a mayor velocidad que los elementos de alta presión, aumenta la presión del combustible dependiendo de la velocidad del motor.

El combustible se descarga desde el elemento impulsor (impulsor) a los dos elementos de engranajes de alta presión. Se incorpora una válvula de alivio en el puerto de descarga de la bomba. Esta válvula se abre a una presión predeterminada y es capaz de desviar el flujo total de combustible. Esto permite recircular el combustible en exceso del requerido para el funcionamiento del motor en ese momento.

El combustible de derivación se dirige al lado de entrada de la bomba de segunda etapa. El combustible fluye desde la bomba hasta la unidad de medición de combustible o el control de combustible. El control de combustible a menudo está conectado a la bomba de combustible.

La bomba de combustible también está lubricada por el combustible que pasa a través de la bomba, y nunca debe girarse sin que se suministre flujo de combustible a la entrada de la bomba. A medida que el motor se detiene al apagarse, la bomba de combustible debe recibir combustible hasta que se detenga.

Calentador de combustible - Fuel Heater

Los sistemas de combustible de los motores de turbina de gas son muy susceptibles a la formación de hielo en los filtros de combustible. Cuando el combustible en los tanques de combustible de la aeronave se enfría a 32 °F o menos, el agua residual en el combustible tiende a congelarse, formando cristales de hielo. Cuando estos cristales de hielo en el combustible quedan atrapados en el filtro, bloquean el flujo de combustible al motor, lo que provoca un problema muy grave.

Para evitar este problema, el combustible se mantiene a una temperatura por encima del punto de congelación. El combustible más caliente también puede mejorar la combustión, por lo que se necesita algún medio para regular la temperatura del combustible.

Un método para regular la temperatura del combustible es utilizar un calentador de combustible que funcione como intercambiador de calor para calentar el combustible. El calentador puede utilizar el aire de purga del motor o el aceite lubricante del motor como fuente de calor.

El tipo de aire de purga se denomina intercambiador de aire a líquido y el tipo de aceite se conoce como intercambiador de calor de líquido a líquido. La función de un calentador de combustible es proteger el sistema de combustible del motor de la formación de hielo. Sin embargo, si se forma hielo en el filtro, el calentador también se puede usar para descongelar el hielo en la pantalla de combustible para permitir que el combustible fluya libremente nuevamente.

En la mayoría de las instalaciones, el filtro de combustible está equipado con un interruptor de advertencia de caída de presión, que enciende una luz de advertencia en el panel de instrumentos de la cabina. Si comienza a acumularse hielo en la superficie del filtro, la presión a través del filtro disminuye lentamente. Cuando la presión alcanza un valor predeterminado,

Los sistemas de deshielo de combustible están diseñados para usarse de manera intermitente. El control del sistema puede ser manual, mediante un interruptor en la cabina, o automático, utilizando un elemento sensor termostático en el calentador de combustible para abrir o cerrar la válvula de cierre de aire o aceite. En la figura se muestra un sistema de calentador de combustible. En un sistema FADEC, la computadora controla la temperatura del combustible al detectar la temperatura del combustible y calentarlo según sea necesario.

Filtros de combustible - Fuel Filters

Se instala un filtro de baja presión entre los tanques de suministro y el sistema de combustible del motor para proteger la bomba de combustible impulsada por el motor y varios dispositivos de control. Se instala un filtro de combustible de alta presión adicional entre la bomba de combustible y el control de combustible para proteger el control de combustible de los contaminantes que podrían provenir de la bomba de baja presión.

Los tres tipos más comunes de filtros en uso son el filtro de micras, el filtro de malla de oblea y el filtro de malla de malla simple. El uso individual de cada uno de estos filtros está dictado por el tratamiento de filtración requerido en un lugar particular. El filtro de micras tiene la mayor acción de filtración de cualquier tipo de filtro actual y, como su nombre lo indica, se mide en micras.

(Una micra es una milésima de 1 milímetro). El material de celulosa porosa que se usa con frecuencia en la construcción de los cartuchos de filtro es capaz de eliminar materias extrañas que miden entre 10 y 25 micras. Las diminutas aberturas hacen que este tipo de filtro sea susceptible de obstruirse; por lo tanto, una válvula de derivación es un factor de seguridad necesario.

Dado que el filtro de micras hace un trabajo tan completo de eliminación de materias extrañas, es especialmente valioso entre el tanque de combustible y el motor. El material de celulosa también absorbe agua, evitando que pase por las bombas. Si el agua se filtra a través del filtro, lo que sucede ocasionalmente cuando los elementos del filtro se saturan con agua, el agua puede dañar rápidamente los elementos de trabajo de la bomba de combustible y las unidades de control, ya que estos elementos dependen únicamente del combustible para su lubricación.

Para reducir los daños causados por el agua a las bombas y unidades de control, es imperativo el mantenimiento y reemplazo periódicos de los elementos del filtro. El drenaje diario de los sumideros de los tanques de combustible y los filtros de baja presión elimina muchos problemas de los filtros y el mantenimiento indebido de las bombas y las unidades de control de combustible.

Los filtros más utilizados son los de 200 mallas y los de 35 micras. Se utilizan en bombas de combustible, controles de combustible y entre la bomba de combustible y el control de combustible donde se necesita la eliminación de partículas micrónicas. Estos filtros, generalmente hechos de alambre de acero de malla fina, son una serie de capas de alambre.

El tipo de filtro de pantalla de oblea tiene un elemento reemplazable, que está hecho de capas de discos de pantalla de bronce, latón, acero o material similar. Este tipo de filtro es capaz de eliminar partículas micrónicas. También tiene la fuerza para soportar alta presión.

Boquillas de pulverización de combustible y colectores de combustible - Fuel Spray Nozzles and Fuel Manifolds

Aunque las boquillas de rociado de combustible son una parte integral del sistema de combustible, su diseño está estrechamente relacionado con el tipo de cámara de combustión en la que se instalan. Las boquillas de combustible inyectan combustible en el área de combustión en un rociado altamente atomizado y con un patrón preciso para que la combustión se complete de manera uniforme, en el menor tiempo posible y en el menor espacio posible.

Es muy importante que el combustible se distribuya uniformemente y esté bien centrado en el área de la llama dentro de los revestimientos. Esto es para evitar la formación de puntos calientes en las cámaras de combustión y para evitar que la llama atraviese el revestimiento.

Los tipos de boquillas de combustible varían considerablemente entre los motores, aunque en su mayor parte el combustible se rocía en el área de combustión bajo presión a través de pequeños orificios en las boquillas. Los dos tipos de boquillas de combustible que se utilizan generalmente son las configuraciones simplex y dúplex.

La boquilla dúplex por lo general requiere un múltiple doble y una válvula de presurización o un divisor de flujo para dividir el flujo de combustible primario y secundario (principal), pero la boquilla simple requiere solo un múltiple para la entrega adecuada de combustible.

Las boquillas de combustible pueden construirse para instalarse de varias maneras. Los dos métodos que se utilizan con bastante frecuencia son: 1. Montaje externo en el que se proporciona una almohadilla de montaje para unir las boquillas a la caja o al codo de entrada de aire, con la boquilla cerca de la cúpula; o 2. Montaje interno en el domo del liner, en el que se debe quitar la tapa de la cámara para reemplazar o dar mantenimiento a la boquilla.

Las boquillas utilizadas en un motor específico deben combinarse para que fluyan cantidades iguales de combustible. Incluso la distribución del combustible es importante para una combustión eficiente en la sección del quemador. La boquilla de combustible debe presentar un rocío fino con el patrón correcto y una atomización óptima.

Boquilla de combustible símplex - Simplex Fuel Nozzle

La tobera de combustible simplex fue el primer tipo de tobera que se usó en los motores de turbina y se reemplazó en la mayoría de las instalaciones con la tobera dúplex, que brindaba una mejor atomización en las velocidades de arranque y ralentí. La boquilla simplex todavía se usa en varias instalaciones. Cada una de las boquillas simplex consta de una punta de boquilla, un inserto y un filtro formado por una malla fina y un soporte.

Boquilla de combustible dúplex - Duplex Fuel Nozzle

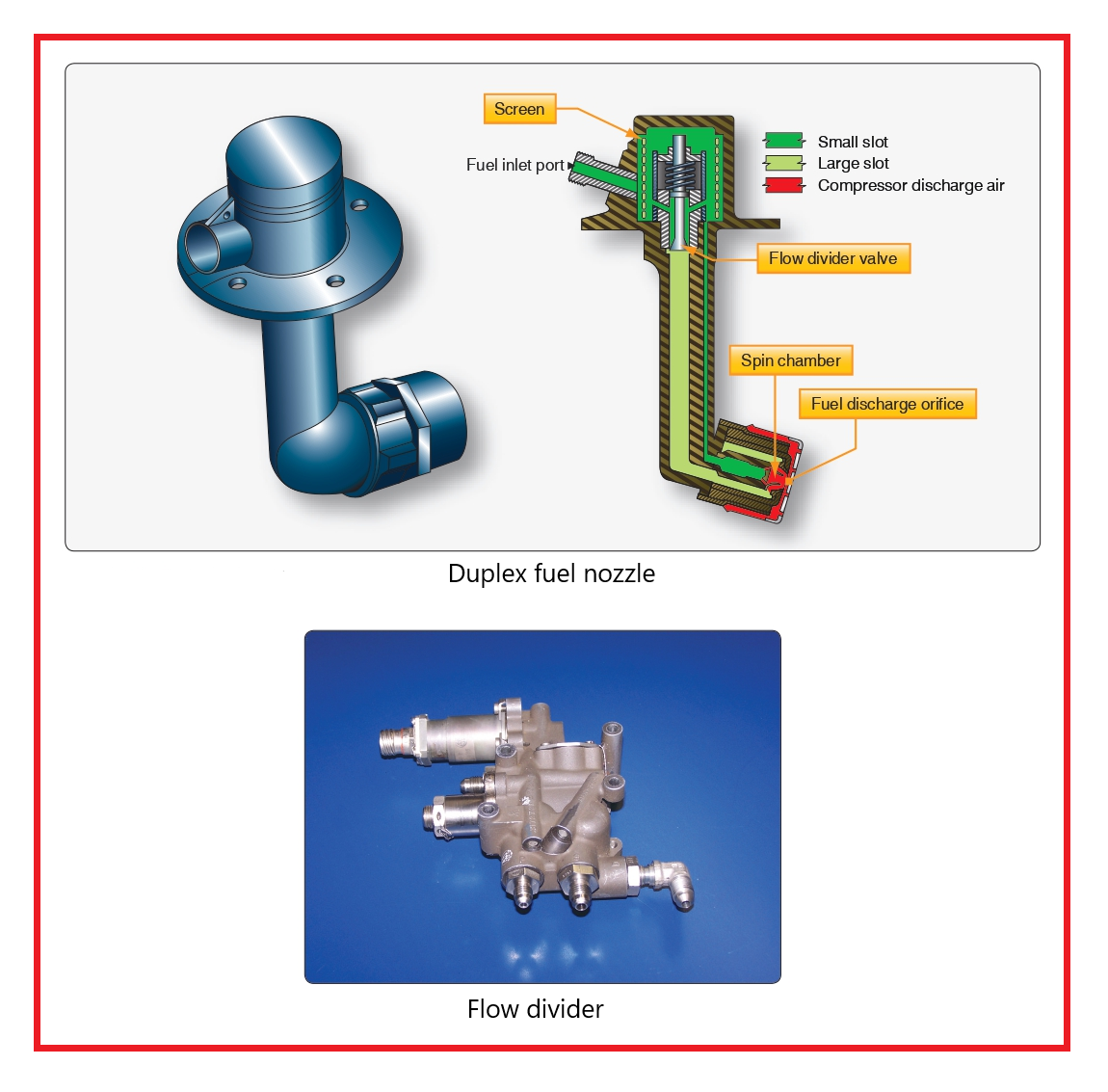

La tobera de combustible dúplex se usa ampliamente en los motores de turbina de gas actuales. Como se mencionó anteriormente, su uso requiere un divisor de flujo, pero al mismo tiempo ofrece un patrón de rociado deseable para la combustión en una amplia gama de presiones operativas. En la figura se ilustra una boquilla típica de este tipo.

Boquillas de chorro de aire - Airblast Nozzles

Las boquillas de chorro de aire se utilizan para proporcionar una mezcla mejorada del combustible y el flujo de aire para proporcionar un rociado óptimo para la combustión. Como se puede ver en la figura, las paletas de turbulencia se usan para mezclar el aire y el combustible en la abertura de la boquilla.

Al usar una proporción del flujo de aire de combustión primaria en el rociado de combustible, se pueden reducir las concentraciones de combustible ricas localmente. Este tipo de boquilla de combustible puede ser simple o dúplex, según el motor.

Este tipo de boquilla puede operar a presiones de trabajo más bajas que otras boquillas, lo que permite bombas más livianas. Esta boquilla de chorro de aire también ayuda a reducir la tendencia de la boquilla a formar carbón, lo que puede alterar el patrón de flujo.

Divisor de flujo - Flow Divider

Un divisor de flujo crea suministros de combustible primario y secundario que se descargan a través de colectores separados, proporcionando dos flujos de combustible separados. El combustible medido del control de combustible ingresa a la entrada del divisor de flujo y pasa a través de un orificio y luego a las boquillas primarias.

Un pasaje en el divisor de flujo dirige el flujo de combustible desde ambos lados del orificio hacia una cámara. Esta cámara contiene un fuelle de presión diferencial, un restrictor de viscosidad compensada (VCR) y un amortiguador de sobretensiones. Durante el arranque del motor, se aplica presión de combustible al puerto de entrada ya través de la VCR, el amortiguador de sobretensiones y al lado primario de las boquillas.

El combustible también se aplica bajo presión al exterior del fuelle del divisor de flujo ya través del amortiguador de oscilaciones al interior del fuelle del divisor de flujo. Esta presión desigual hace que la válvula divisora de flujo permanezca cerrada. Cuando aumenta el flujo de combustible, también aumenta la presión diferencial en los fuelles.

A una presión predeterminada, el fuelle se comprime, lo que permite que se abra la válvula divisora de flujo. Esta acción inicia el flujo de combustible al colector secundario, lo que aumenta el flujo de combustible al motor. Este combustible sale por la abertura secundaria de las toberas.

Válvulas de descarga y presurización de combustible - Fuel Pressurizing and Dump Valves

La válvula de presurización de combustible generalmente se requiere en motores que incorporan boquillas de combustible dúplex para dividir el flujo en colectores primario y secundario. A los flujos de combustible requeridos para el arranque y el ralentí en altitud, todo el combustible pasa a través de la línea primaria.

A medida que aumenta el flujo de combustible, la válvula comienza a abrir la línea principal hasta que, con el flujo máximo, la línea secundaria pasa aproximadamente el 90 por ciento del combustible.

Las válvulas de presurización de combustible por lo general atrapan el combustible delante del múltiple, dando un corte positivo. Este corte evita que el combustible gotee en el colector y a través de las boquillas de combustible, lo que limita las postincendios y la carbonización de las boquillas de combustible. La carbonización ocurre porque las temperaturas de la cámara de combustión se reducen y el combustible no se quema por completo.

Un divisor de flujo realiza esencialmente la misma función que una válvula de presurización. Se utiliza, como su nombre lo indica, para dividir el flujo a las boquillas de combustible dúplex. No es inusual que las unidades que realizan funciones idénticas tengan una nomenclatura diferente entre los fabricantes de motores.

Válvulas de drenaje de combustión - Combustion Drain Valves

Las válvulas de drenaje son unidades que se utilizan para drenar el combustible de los diversos componentes del motor donde es más probable que el combustible acumulado presente problemas de funcionamiento.

La posibilidad de acumulación en la cámara de combustión con el riesgo de incendio resultante es un problema. Un problema residual es el depósito de plomo y/o goma, después de la evaporación, en lugares tales como colectores de combustible y boquillas de combustible.

En algunos casos, los colectores de combustible son drenados por una unidad individual conocida como válvula de goteo o descarga. Este tipo de válvula puede operar por diferencial de presión, o puede ser operada por solenoide.

La válvula de drenaje de la cámara de combustión drena el combustible que se acumula en la cámara de combustión después de cada apagado y el combustible que puede haberse acumulado durante un arranque en falso. Si las cámaras de combustión son del tipo de lata, el combustible se drena por gravedad a través de los tubos de llama o tubos interconectores hasta que se acumula en las cámaras inferiores, que están equipadas con líneas de drenaje a la válvula de drenaje.

Si la cámara de combustión es del tipo canasta o anular, el combustible simplemente drena a través de los orificios de aire en el revestimiento y se acumula en una trampa en el fondo de la carcasa de la cámara, que está conectada a la línea de drenaje.

Después de que el combustible se acumula en el fondo de la cámara de combustión o en las líneas de drenaje, la válvula de drenaje permite que el combustible se drene siempre que la presión dentro del múltiple o de los quemadores se haya reducido a una presión cercana a la atmosférica. Un pequeño resorte mantiene la válvula fuera de su asiento hasta que la presión en la cámara de combustión durante la operación supera el resorte y cierra la válvula.

La válvula está cerrada durante el funcionamiento del motor. Es imperativo que esta válvula esté en buenas condiciones de funcionamiento para drenar el combustible acumulado después de cada apagado. De lo contrario, es probable que se produzca un arranque en caliente durante el próximo intento de arranque o un disparo posterior después del apagado.