🔴✈️ 412. Soluciones de Problemas mas Comunes en Aviacion - Troubleshooting - Caza fallas 🚁

La información de esta sección tiene fines de academicos y nunca debe usarse para el mantenimiento de una aeronave real. Solo el personal certificado, formado en este tipo particular de componentes puede realizar trabajos de mantenimiento y reparación.

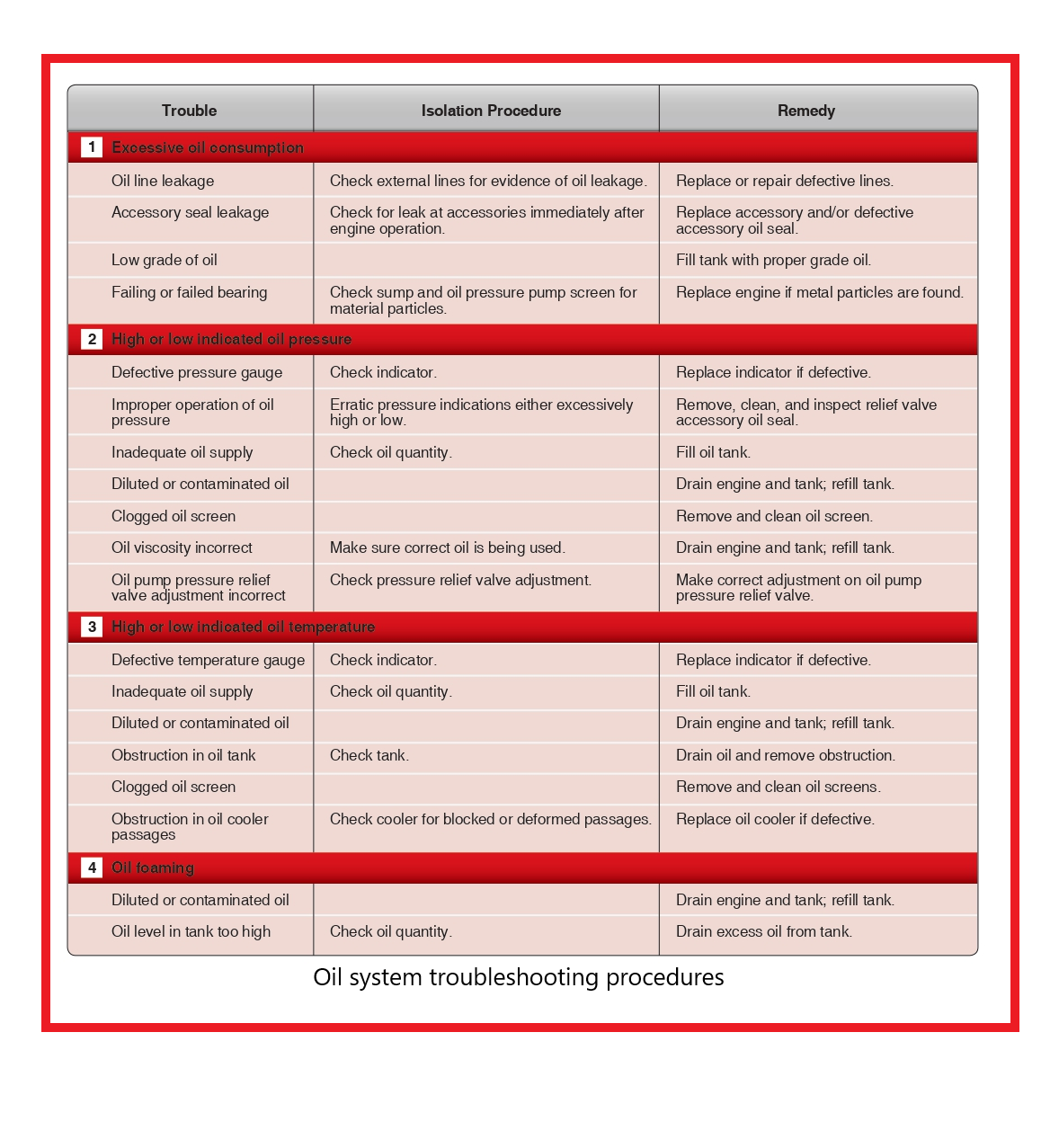

Oil system troubleshooting procedures - Procedimientos de solución de problemas (Cazfallas) del sistema de aceite

Cazafallas de Hélices - Troubleshooting Propellers

En las siguientes subsecciones se proporcionan algunos ejemplos breves de solución de problemas y posibles causas. Consulte siempre el manual correcto para obtener información real sobre la solución de problemas.

Caza y Surgimiento - Hunting and Surging

La oscilación se caracteriza por una variación cíclica de la velocidad del motor por encima y por debajo de la velocidad deseada. La aceleración se caracteriza por un gran aumento/disminución de la velocidad del motor, seguido de un retorno a la velocidad establecida después de una o dos ocurrencias. Si la hélice está oscilando, una instalación de reparación debidamente autorizada debe verificar: 1. Gobernador, 2. Control de combustible y 3. Sincrofasador o sincronizador.

La velocidad del Motor Varía con la Actitud de Vuelo (Velocidad Aérea) - Engine Speed Varies with Flight Attitude (Airspeed)

Las pequeñas variaciones en la velocidad del motor son normales y no son motivo de preocupación. Podría ser un aumento en la velocidad del motor al descender o aumentar la velocidad aerodinámica con una hélice que no se desplaza en bandera.

A. El gobernador no aumenta el volumen de aceite en la hélice.

B. Cojinete de transferencia del motor con fugas excesivas.

C. Fricción excesiva en los cojinetes de las palas o en el mecanismo de cambio de paso.

Fallo en Emplumar o Emplumar Lentamente - Failure to Feather or Feathers Slowly

Si la hélice no se pone en bandera o se ralentiza, se requiere que el técnico de A&P certificado por la FAA:

1. Consulte la sección de carga de aire en el manual de mantenimiento si la carga de aire se pierde o es baja.

2. Verificar el correcto funcionamiento y aparejo del varillaje de control de la hélice/gobernador.

3. Verifique la función de drenaje del gobernador.

4. Compruebe si la hélice está desajustada o si tiene corrosión interna (normalmente en los cojinetes de las palas o en el mecanismo de cambio de paso) que provoca una fricción excesiva. Esto debe realizarse en una instalación de reparación de hélices debidamente autorizada.

Cazafallas del Sistema de Detección de Incendios - Fire Detection System Troubleshooting

Los siguientes procedimientos de solución de problemas representan las dificultades más comunes encontradas en los sistemas de detección de incendios de motores:

1. Las alarmas intermitentes suelen ser provocadas por un cortocircuito intermitente en el cableado del sistema del detector. Dichos cortocircuitos pueden ser causados por un cable suelto que ocasionalmente toca una terminal cercana, un cable deshilachado que roza una estructura o un elemento sensor que roza contra un miembro estructural lo suficiente como para desgastar el aislamiento. Las fallas intermitentes a menudo se pueden ubicar moviendo cables para recrear el cortocircuito.

2. Las alarmas de incendio y las luces de advertencia pueden ocurrir cuando no existe una condición de sobrecalentamiento o incendio del motor. Dichas falsas alarmas se pueden ubicar más fácilmente desconectando las conexiones del circuito de detección del motor de la unidad de control.

Si la falsa alarma cesa cuando se desconecta el circuito de detección del motor, la falla está en el circuito de detección desconectado, que debe examinarse en busca de áreas que se hayan doblado en contacto con partes calientes del motor.

Si no se puede encontrar ningún elemento doblado, la sección en cortocircuito se puede ubicar aislando los elementos de conexión consecutivamente alrededor de todo el bucle.

3. Las torceduras y los dobleces pronunciados en el elemento sensor pueden provocar que un cable interno se cortocircuite intermitentemente con el tubo exterior. La falla se puede ubicar revisando el elemento sensor con un ohmímetro mientras golpea suavemente el elemento en las áreas sospechosas para producir el corto.

4. La humedad en el sistema de detección rara vez provoca una falsa alarma de incendio. Sin embargo, si la humedad provoca una alarma, la advertencia persiste hasta que se elimine la contaminación o se elimine por ebullición, y la resistencia del bucle vuelve a su valor normal.

5. La falla en obtener una señal de alarma cuando se acciona el interruptor de prueba puede deberse a un interruptor de prueba o una unidad de control defectuosos, la falta de energía eléctrica, una luz indicadora que no funciona o una abertura en el elemento sensor o el cableado de conexión.

Cuando el interruptor de prueba no genera una alarma, la continuidad de un bucle de detección de dos hilos puede determinarse abriendo el bucle y midiendo la resistencia. En un sistema de bucle continuo de un solo cable, el conductor central debe estar conectado a tierra.

Cazafallas de un Motor - Engine Troubleshooting

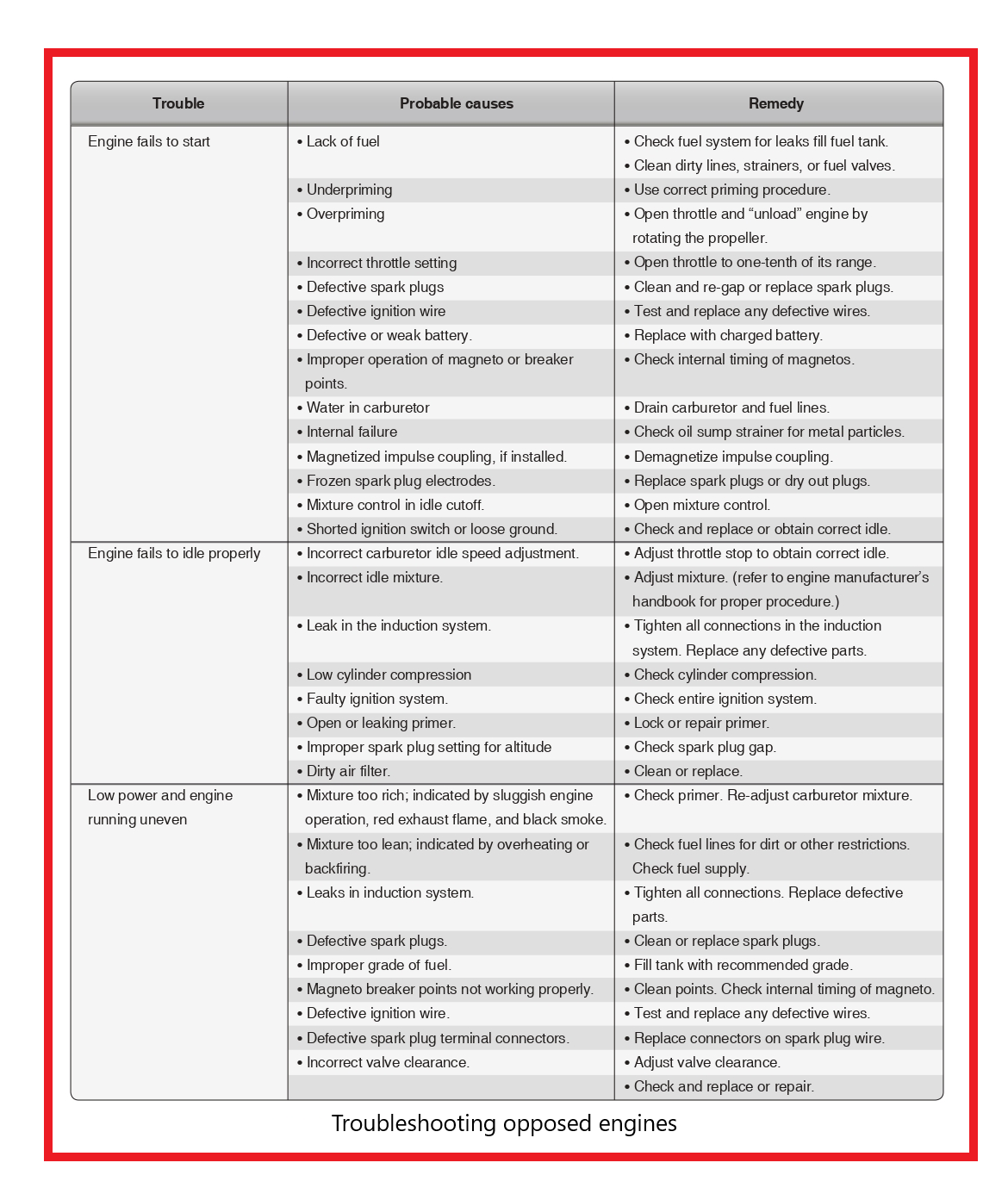

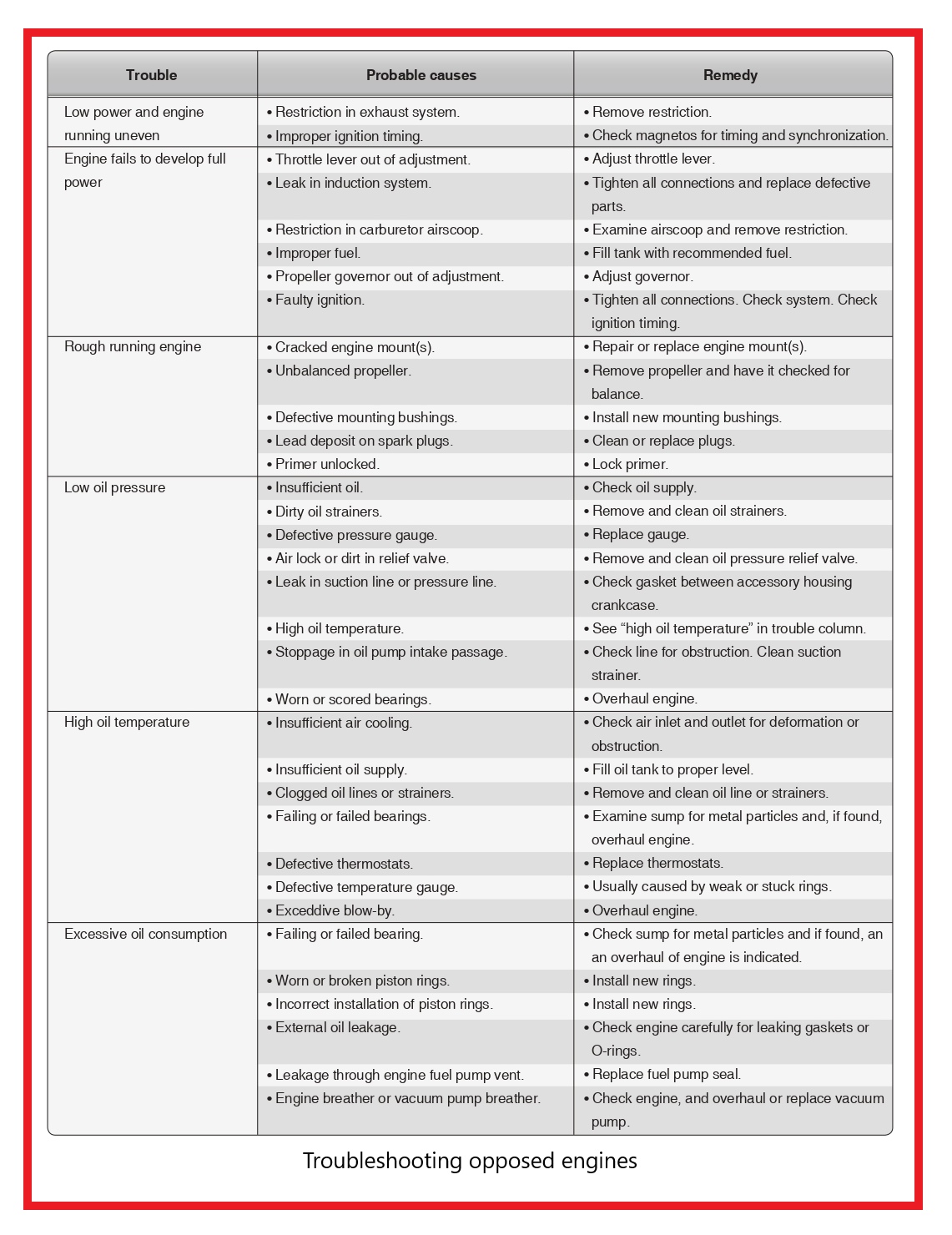

La solución de problemas es un análisis sistemático de los síntomas que indican un mal funcionamiento del motor. No sería práctico enumerar todas las fallas que podrían ocurrir en un motor alternativo, por lo que solo se analizan las fallas más comunes. Un conocimiento profundo de los sistemas del motor, aplicado con razonamiento lógico, resuelve la mayoría de los problemas que pueden ocurrir.

La figura enumera las condiciones generales o los problemas que se pueden encontrar en los motores alternativos, como que el motor no arranque. Se dividen además en las causas probables que contribuyen a tales condiciones.

Las acciones correctivas se indican en la columna de remedio. Los elementos se presentan teniendo en cuenta la frecuencia de ocurrencia, la facilidad de acceso y la complejidad de la acción correctiva indicada.

La necesidad de resolución de problemas normalmente viene dictada por el mal funcionamiento de la central eléctrica completa. Los ajustes de potencia para el tipo de operación en el que se encuentra cualquier dificultad, en muchos casos, indican la parte del motor que es la causa básica de la dificultad.

Los cilindros de un motor, junto con cualquier tipo de sobrealimentación, forman una bomba de aire. Además, la potencia desarrollada en los cilindros varía directamente con la velocidad a la que el motor puede consumir aire. Por lo tanto, una medida de consumo de aire o flujo de aire en el motor es una medida de entrada de potencia.

Ignorando por el momento factores como la humedad y la contrapresión del escape, el manómetro del múltiple y el tacómetro del motor proporcionan una medida del consumo de aire del motor. Por lo tanto, para unas rpm dadas, cualquier cambio en la potencia de entrada se refleja en un cambio correspondiente en la presión del múltiple.

La potencia de salida de un motor es la potencia absorbida por la hélice. Por lo tanto, la carga de la hélice es una medida de la potencia de salida. La carga de la hélice, a su vez, depende de las rpm de la hélice, el ángulo de las palas y la densidad del aire.

Para un ángulo y una densidad del aire dados, la carga de la hélice (potencia de salida) es directamente proporcional a la velocidad del motor. La potencia básica de un motor está relacionada con la presión del colector, el flujo de combustible y las rpm.

Debido a que las rpm del motor y la apertura del acelerador controlan directamente la presión del múltiple, los controles primarios de potencia del motor son el acelerador y el control de rpm. Un motor equipado con una hélice de paso fijo solo tiene un control de aceleración. En este caso, el ajuste del acelerador controla tanto la presión del múltiple como las rpm del motor.

Con las debidas precauciones, la presión del colector se puede tomar como una medida de entrada de potencia y las rpm se pueden tomar como una medida de salida de potencia. Sin embargo, se deben considerar los siguientes factores:

1. Se debe considerar la presión atmosférica y la temperatura del aire, ya que afectan la densidad del aire.

2. Estas medidas de entrada de potencia y salida de potencia deben usarse solo para comparar el rendimiento de un motor con su rendimiento anterior, o para comparar plantas motrices idénticas.

3. Con una hélice controlable, las palas deben estar contra sus topes de paso bajo, ya que esta es la única posición de pala en la que se conoce el ángulo de pala y no varía. Una vez que las palas están fuera de sus topes de paso bajo, el gobernador de la hélice toma el control y mantiene unas rpm constantes, independientemente de la entrada de energía o la condición del motor.

Esta precaución significa que el control de la hélice debe ajustarse a las rpm máximas o de despegue, y las comprobaciones deben realizarse a velocidades del motor por debajo de este ajuste.

Al tener medidas relativas de entrada de potencia y salida de potencia, la condición de un motor se puede determinar comparando la entrada y la salida. Esto se hace comparando la presión del múltiple requerida para producir unas rpm determinadas con la presión del múltiple requerida para producir las mismas rpm en un momento en que se sabía que el motor (o un motor idéntico) estaba en las mejores condiciones de funcionamiento.

Un ejemplo muestra la aplicación práctica de este método para determinar el estado del motor. Con el control de la hélice configurado para rpm de despegue (ángulo de pala bajo completo), un motor puede requerir 32 pulgadas de presión del colector para girar a 2200 rpm para la verificación de encendido.

En comprobaciones anteriores, este motor requirió solo 30 pulgadas de presión del colector para girar a 2200 rpm en la misma estación (altitud) y en condiciones atmosféricas similares. Obviamente, algo anda mal; ahora se requiere una mayor entrada de energía (presión del múltiple) para la misma salida de energía (rpm). Existe una buena posibilidad de que un cilindro tenga un mal funcionamiento.

Hay varios estándares con los que se puede comparar el rendimiento del motor. El desempeño de un motor en particular puede compararse con su desempeño anterior, siempre que se lleven registros adecuados. El rendimiento del motor se puede comparar con el de otros motores en la misma aeronave o aeronaves que tengan instalaciones idénticas.

Si existe una falla, se puede suponer que el problema radica en uno de los siguientes sistemas: 1. Sistema de encendido 2. Sistema de medición de combustible 3. Sistema de inducción 4. Sección de potencia (válvulas, cilindros, etc.) 5. Instrumentación .

Si se adopta un enfoque lógico del problema y se utilizan correctamente las lecturas del instrumento, se puede identificar el sistema defectuoso y se puede identificar el problema específico en el sistema defectuoso.

Cuanta más información esté disponible sobre cualquier problema en particular, mejores serán las oportunidades para una reparación rápida. La información valiosa para localizar un mal funcionamiento incluye: 1. ¿Se notó alguna aspereza? ¿Bajo qué condiciones de operación? 2. ¿Cuál es el tiempo en el motor y las bujías? ¿Cuánto tiempo desde la última inspección? 3. ¿La verificación del funcionamiento del sistema de encendido y la verificación de energía fueron normales? 4. ¿Cuándo apareció el problema por primera vez? 5. ¿Hubo disparos contraproducentes o posteriores? 6. ¿Fue normal el funcionamiento a toda velocidad?

Desde un punto de vista diferente, el motor es, en realidad, una serie de pequeños motores que hacen girar un cigüeñal común y funcionan mediante dos fases comunes: medición de combustible y encendido.

Cuando se encuentre un petardeo, una salida de baja potencia u otra dificultad en el motor, primero averigüe qué sistema, el de medición de combustible o el de encendido, está involucrado y luego determine si todo el motor o solo un cilindro tiene la falla.

Por ejemplo, el petardeo normalmente es causado por: 1. Válvulas que se mantienen abiertas o se atascan en uno o más de los cilindros 2. Mezcla pobre 3. Fuga en la tubería de admisión 4.Un error en el ajuste de la válvula que hace que los cilindros individuales reciban una carga demasiado pequeña o demasiado grande, aunque la mezcla de los cilindros tenga la misma relación aire/combustible.

Las razones del sistema de encendido para el petardeo pueden ser un bloque de distribución agrietado o una fuga de alta tensión entre dos cables de encendido. Cualquiera de estas condiciones podría causar que la carga en el cilindro se encienda durante la carrera de admisión.

Los problemas del sistema de encendido que implican petardeos normalmente no se centran en el magneto básico, ya que una falla del magneto básico provocaría que el motor no funcionara, o funcionaría bien a bajas velocidades pero se apagaría a altas velocidades. Por otro lado, el reemplazo del magneto corregiría una dificultad causada por un distribuidor agrietado donde el distribuidor es parte del magneto.

Si el sistema de combustible, el sistema de encendido y el sistema de inducción funcionan correctamente, el motor debe producir la potencia correcta a menos que exista alguna falla en la sección de potencia básica.

Golpe de válvula - Valve Blow-By

El escape de la válvula se indica mediante un silbido o silbido cuando se tira de la hélice antes de arrancar el motor, cuando se gira el motor con el motor de arranque o cuando se escucha el escape de la válvula de admisión a través del carburador.

Corrija el escape de la válvula inmediatamente para evitar la falla de la válvula y la posible falla del motor siguiendo los siguientes pasos:

1. Realice una prueba de compresión del cilindro para localizar el cilindro defectuoso.

2. Verifique la holgura de la válvula en el cilindro afectado. Si la holgura de la válvula es incorrecta, es posible que la válvula se esté atascando en la guía de la válvula. Para liberar la válvula atascada, coloque un mandril de fibra en el balancín inmediatamente sobre el vástago de la válvula y golpee el mandril varias veces con un mazo.

Se debe ejercer suficiente presión manual sobre el mandril de fibra para eliminar cualquier espacio entre el balancín y el vástago de la válvula antes de golpear el mandril.

3. Si la válvula no se atasca y la holgura de la válvula es incorrecta, ajústela según sea necesario.

4. Determine si se ha eliminado el escape de aire tirando nuevamente del motor con la mano o girándolo con el motor de arranque. Si aún hay fugas, puede ser necesario reemplazar el cilindro.

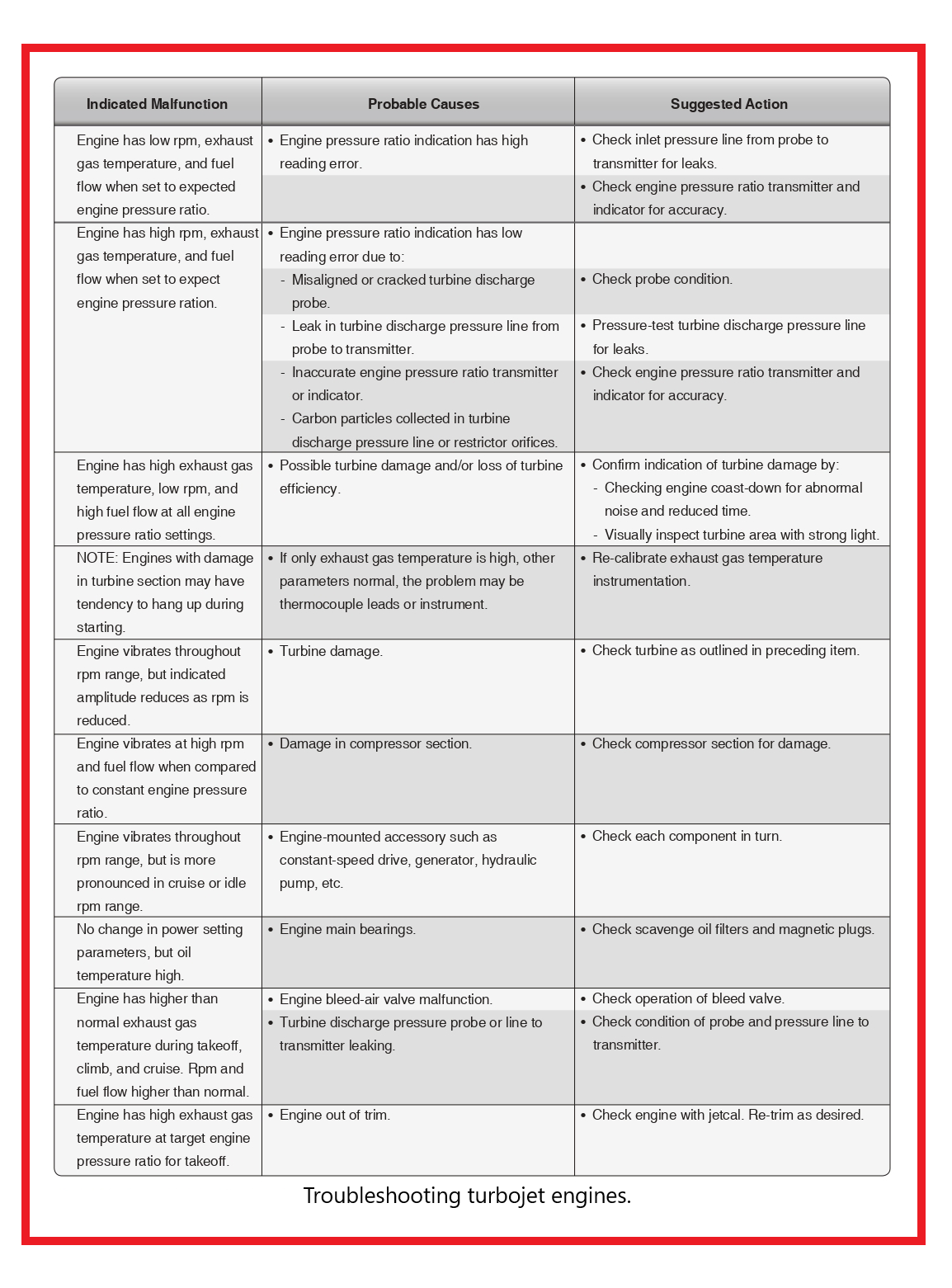

Cazafallas de Motores de Turbina - Troubleshooting Turbine Engines

En esta sección se incluyen pautas típicas para localizar fallas en el motor en la mayoría de los motores de turbina. Dado que no sería práctico enumerar todos los fallos de funcionamiento que podrían ocurrir, solo se cubren los fallos de funcionamiento más comunes.

Un conocimiento profundo de los sistemas del motor, aplicado con razonamiento lógico, resuelve la mayoría de los problemas que pueden ocurrir.

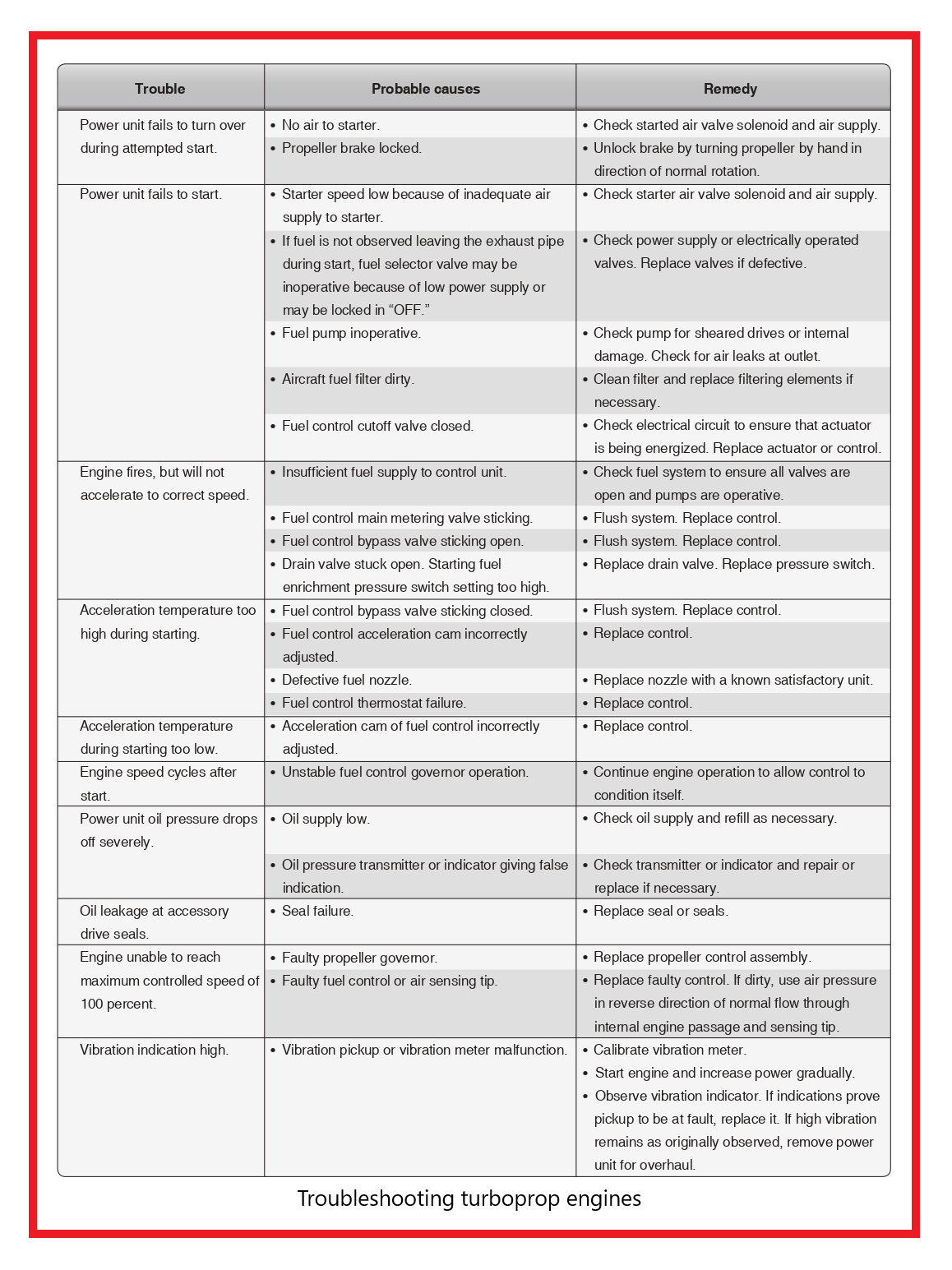

La figura enumera algunos fallos de funcionamiento que se pueden encontrar. Las causas posibles y las acciones sugeridas se dan en las columnas adyacentes. Los fallos de funcionamiento presentados en este documento tienen únicamente el propósito de ilustrar y no deben interpretarse como de aplicación general.

Para obtener información exacta sobre un modelo de motor específico, consulte las instrucciones del fabricante correspondiente.

Cazafallas para Motores Turbohélice - Troubleshooting Procedures for Turboprop Engines

Todas las pruebas preliminares, inspecciones y solución de problemas deben realizarse de acuerdo con las instrucciones del fabricante del motor correspondiente. En la figura, el procedimiento de solución de problemas para el engranaje reductor del turbohélice, el torquímetro y la sección de potencia se combinan debido a sus interrelaciones. La tabla incluye los principales problemas, junto con sus posibles causas y soluciones.

Cazafallas del Sistema EGT - Troubleshooting EGT System

Se utiliza un analizador apropiado para probar y solucionar problemas del sistema de termopar de la aeronave ante la primera indicación de problemas o durante las revisiones periódicas de mantenimiento.

Los circuitos de prueba del analizador permiten aislar los problemas enumerados a continuación. Después de la lista hay una discusión de cada problema mencionado. 1. Uno o más termopares que no funcionan en el arnés paralelo del motor 2. Termopares del motor fuera de calibración 3. Error del indicador EGT 4. Resistencia del circuito fuera de tolerancia 5. Cortocircuitos a tierra 6. Cortocircuitos entre cables.

Uno o más termopares no operativos en el arnés paralelo del motor - One or More Inoperative Thermocouples in Engine Parallel Harness

Este error se encuentra en las pruebas regulares de termopares de aviones con una sonda de calentador caliente y es un cable conductor roto en el arnés paralelo, o un corto a tierra en el arnés. En este último caso, la corriente del termopar conectado a tierra puede perderse y nunca mostrarse en el indicador. Sin embargo, esta condición de puesta a tierra se puede encontrar usando la verificación de resistencia de aislamiento.

Termopares del motor fuera de calibración - Engine Thermocouples Out of Calibration

Cuando los termopares se someten durante un período de tiempo a atmósferas oxidantes, como las que se encuentran en los motores de turbina, se desvían considerablemente de su calibración original. En los arneses paralelos del motor, cuando se pueden quitar los termopares individuales, estos termopares se pueden verificar en banco, usando una sonda de calentador. La lectura de temperatura obtenida de los termopares debe estar dentro de las tolerancias del fabricante.

Error de circuito EGT - EGT Circuit Error

Este error se encuentra usando el EGT y comparando la lectura del indicador EGT de la aeronave con la lectura de temperatura del analizador. Luego se comparan las lecturas de temperatura del analizador y de la aeronave.

Resistencia del circuito fuera de tolerancia - Resistance of Circuit Out of Tolerance

La resistencia del circuito del termopar del motor es un ajuste muy importante ya que una condición de alta resistencia da una indicación baja en el indicador EGT de la aeronave. Esta condición es peligrosa, porque el motor está funcionando con exceso de temperatura, pero la alta resistencia hace que el indicador lea bajo. Es importante comprobar y corregir esta condición.

Cortos a tierra/cortos entre cables - Shorts to Ground/Shorts Between Leads

Estos errores se encuentran haciendo la verificación de aislamiento con un ohmímetro. Los valores de resistencia de cero a 550,000 ohmios se pueden leer en el ohmímetro de verificación de aislamiento seleccionando el rango adecuado.

Cazafallas del Sistema de Tacómetro de Aeronaves - Troubleshooting Aircraft Tachometer System

Una función de la verificación de rpm es la resolución de problemas del sistema de tacómetro de la aeronave. El circuito de verificación de rpm en el analizador se utiliza para leer la velocidad del motor durante el arranque del motor con una precisión de ±0,1 por ciento.

Las conexiones para la verificación de rpm son el cable del instrumento y el sistema de tacómetro de la aeronave conducen al indicador del tacómetro.

Una vez que se han realizado las conexiones entre el circuito de verificación de rpm del analizador y el circuito del tacómetro de la aeronave, los dos circuitos, ahora clasificados como uno, son un circuito paralelo. A continuación, se pone en marcha el motor según lo prescrito en las instrucciones técnicas aplicables. Ambos sistemas se pueden leer simultáneamente.

Si la diferencia entre las lecturas del indicador del tacómetro de la aeronave y el circuito de verificación de rpm del analizador excede la tolerancia prescrita en las instrucciones técnicas correspondientes, se debe detener el motor y localizar y corregir el problema.

Cazafallas de Motores Experimentales y Deportivos Ligeros - Light-Sport Aircraft Engines

La información de esta sección tiene fines de capacitación y nunca debe usarse para el mantenimiento de la aeronave real. Únicamente personal cualificado (técnicos de dos tiempos con experiencia) formado en este tipo particular de motor puede realizar trabajos de mantenimiento y reparación.

Si la siguiente información sobre la solución del mal funcionamiento no soluciona el mal funcionamiento, comuníquese con un centro autorizado. El motor no se debe volver a poner en servicio hasta que se solucione el mal funcionamiento.

Como se describió anteriormente en el texto, los motores requieren básicamente dos elementos esenciales para funcionar: chispa y mezcla correcta de aire y combustible. La mayoría de los problemas suelen ser una simple falta de uno u otro.

Solución de problemas - Cazafallas - Troubleshooting

Siga un método organizado de solución de problemas. Esto facilita la identificación de discrepancias o mal funcionamiento. • Combustible: comience por revisar el suministro (tanque), los accesorios (sueltos), el filtro (taponado) y la cámara del flotador (sucia). • Chispa: compruebe si hay chispa en las bujías. Es mejor dejar los problemas de naturaleza más compleja a un técnico de motores. Los siguientes son ejemplos de problemas del motor y posibles soluciones.

El motor sigue funcionando con el encendido en OFF - Engine Keeps Running With Ignition OFF

Posible causa: Sobrecalentamiento del motor. Solución: Deje que el motor se enfríe al ralentí a aproximadamente 2000 rpm del motor.

Golpeando bajo carga - Knocking Under Load

Posible causa: Índice de octanaje del combustible demasiado bajo. Remedio: Use combustible con octanaje más alto. Posible causa: falta de combustible, mezcla pobre. Remedio: Revise el suministro de combustible.

Funcionamiento anormal - Abnormal Operating

Superación de la velocidad máxima admisible del motor Reduzca la velocidad del motor. Cualquier exceso de la velocidad máxima admisible del motor debe ser ingresado por el piloto en el libro de registro, indicando la duración y el alcance del exceso de velocidad.

Superación de la temperatura máxima admisible de la culata - Exceeding of Maximum Admissible Cylinder Head Temperature

Reducir la potencia de los motores, poniéndola al mínimo necesario, y realizar un aterrizaje precautorio. Cualquier exceso de la temperatura máxima admisible de la culata debe ser ingresado por el piloto en el libro de registro, indicando la duración y el alcance de la condición de exceso de temperatura.

Exceso de la temperatura máxima admisible de los gases de escape - Exceeding of Maximum Admissible Exhaust Gas Temperature

Reducir la potencia de los motores, poniéndola al mínimo necesario, y realizar un aterrizaje precautorio. Cualquier exceso de la temperatura máxima admisible de los gases de escape debe ser ingresado por el piloto en el libro de registro, indicando la duración y el alcance de la condición de exceso de temperatura.

Cazafallas del sistema de inducción - Induction System Troubleshooting

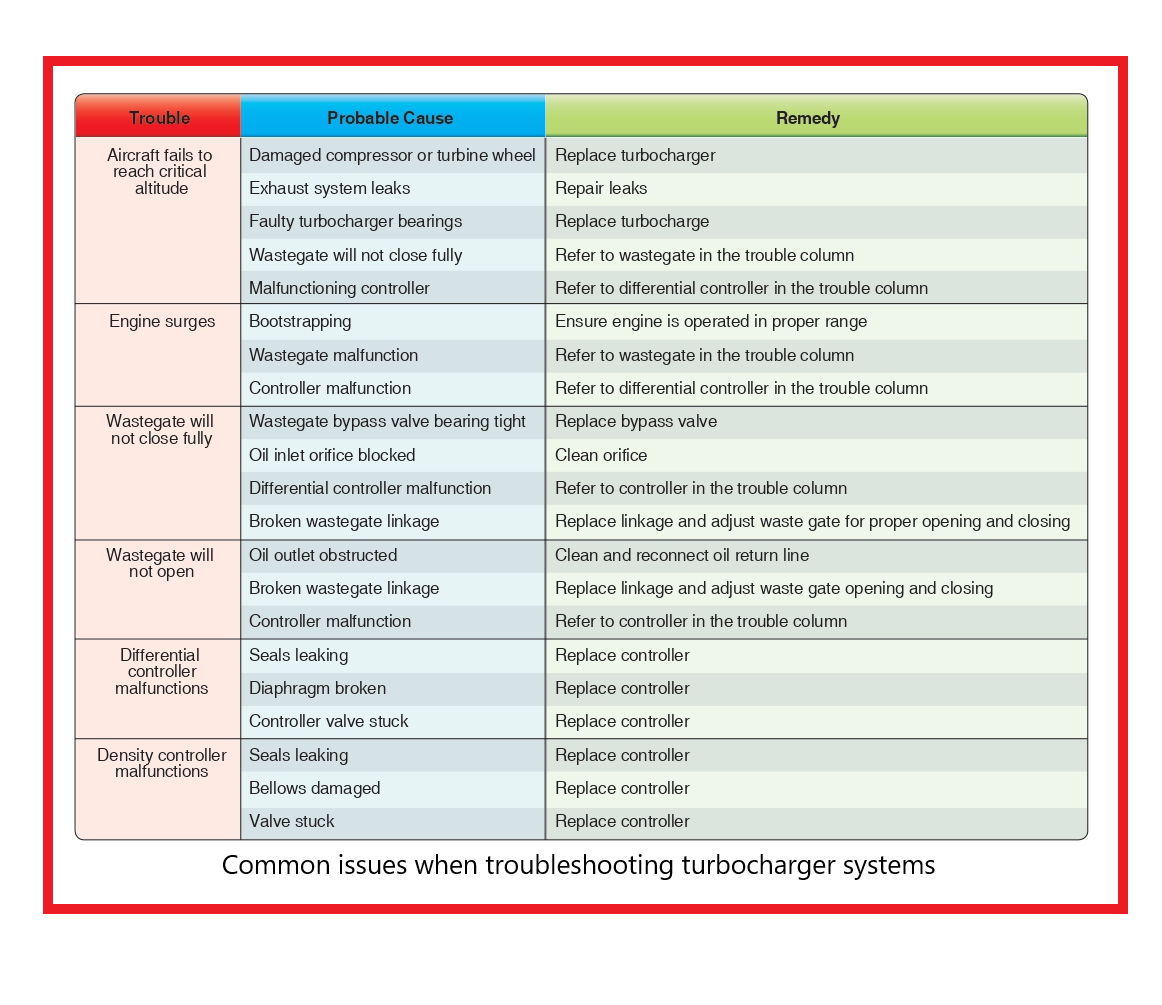

Cazafallas del Sistema del Turbocompresor, Turbocargador - Turbocharger System Troubleshooting

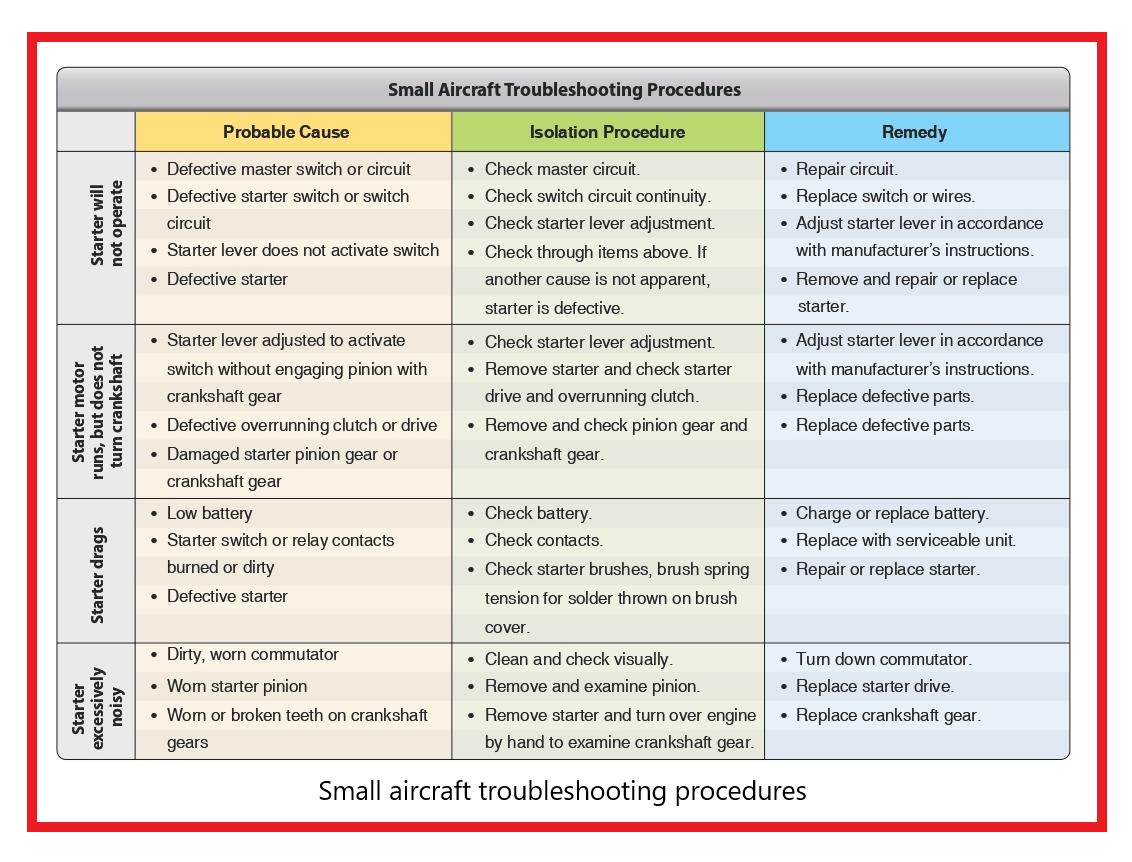

Cazafallas de los Sistemas de Arranque o Encendido de Aeronaves Pequeñas - Troubleshooting Small Aircraft Starting Systems

Cazafallas de Sistema de Encendido por Generador de Arranque - Troubleshooting a Starter Generator Starting System

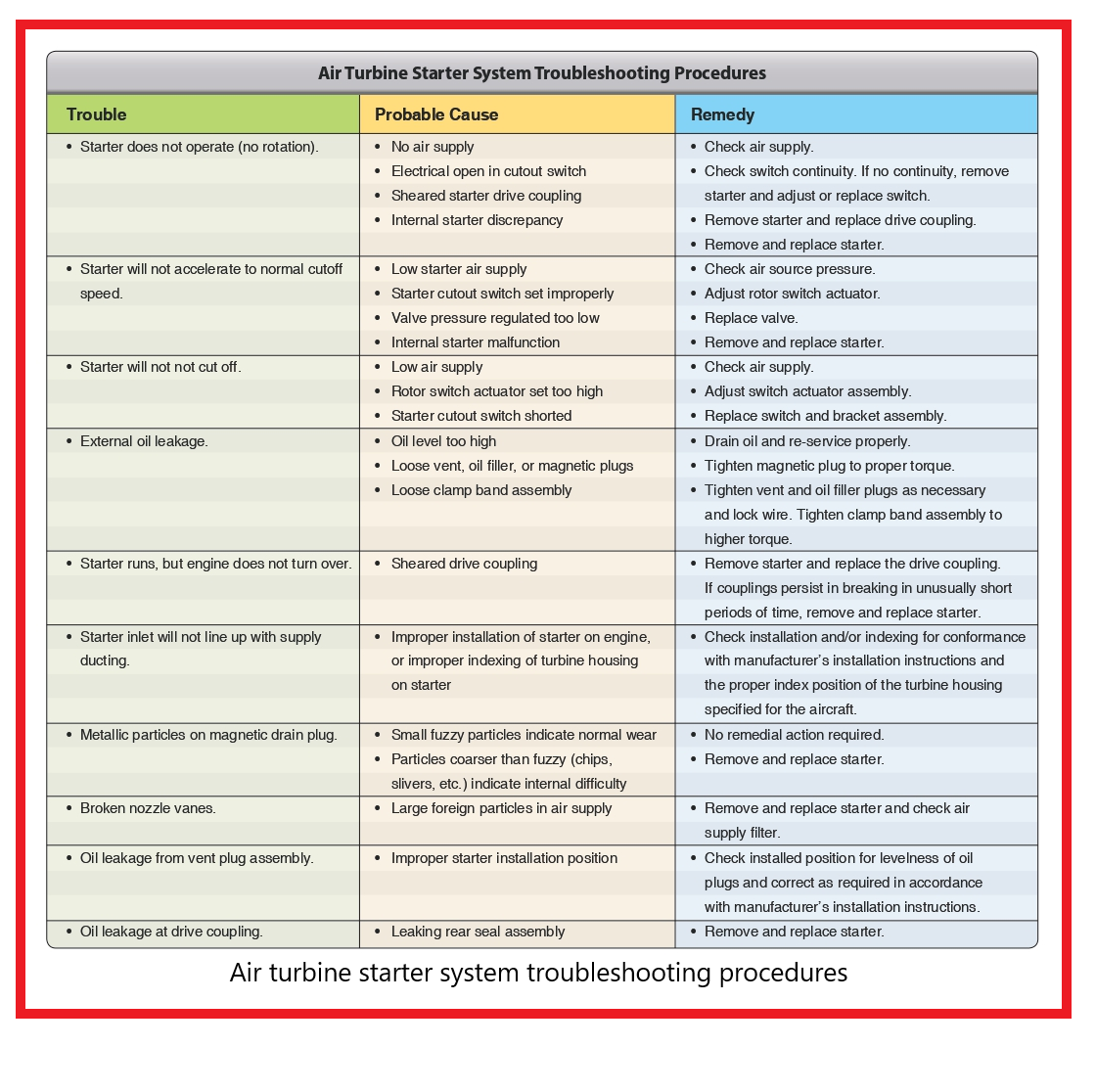

Cazafallas del Arrancador de Turbina de Aire - Air Turbine Starter Troubleshooting

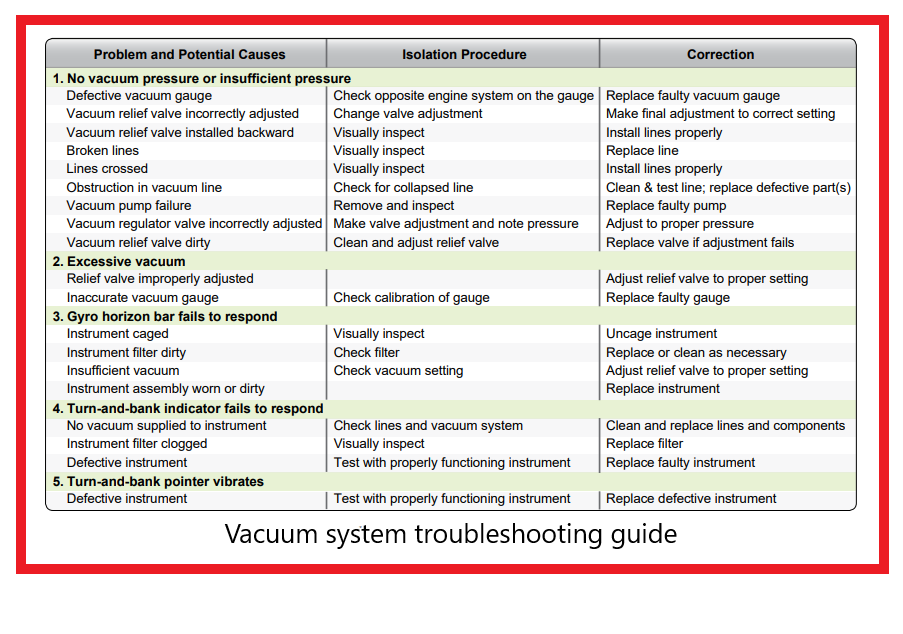

Caza fallas del sistema de vacío - Vacuum system troubleshooting guide

Solución de problemas del sistema de combustible - Troubleshooting the Fuel System

El conocimiento del sistema de combustible y su funcionamiento es esencial para la resolución de problemas. Los fabricantes producen diagramas y descripciones en sus manuales de mantenimiento para ayudar al técnico.

Estúdielos para obtener información. Muchos manuales tienen tablas de solución de problemas o diagramas de flujo que se pueden seguir. Al igual que con todas las soluciones de problemas, se debe seguir una secuencia lógica de pasos para reducir el problema a un componente o ubicación específicos.

Los defectos dentro del sistema a menudo se pueden ubicar rastreando el flujo de combustible desde el tanque a través del sistema hasta el motor. Cada componente debe funcionar según lo diseñado y la causa del síntoma del defecto debe descartarse secuencialmente.

Localización de Fugas y Defectos - Location of Leaks and Defects

Se requiere una inspección visual minuciosa siempre que se sospeche una fuga o un defecto en un sistema de combustible. Las fugas a menudo se pueden rastrear hasta el punto de conexión de dos líneas de combustible o una línea de combustible y un componente. Ocasionalmente, el componente mismo puede tener una fuga interna. Las fugas de combustible también ocurren en los tanques de combustible y se analizan a continuación.La fuga de combustible produce una marca por donde viaja. También puede causar un olor más fuerte de lo normal. La gasolina puede acumular suficiente tinte para que sea visible o se puede formar un área limpia de suciedad. El combustible para aviones es difícil de detectar al principio, pero tiene una tasa de evaporación lenta. La suciedad y el polvo eventualmente se asientan en él, lo que lo hace más visible.

Cuando el combustible se fuga a un área donde se pueden acumular los vapores, la fuga debe repararse antes del vuelo debido a la posibilidad de incendio o explosión. La reparación podría aplazarse por fugas externas que no estén en peligro de incendiarse.

Sin embargo, se debe determinar y monitorear la fuente de la fuga para garantizar que no empeore. Siga las instrucciones del fabricante de la aeronave sobre la reparación de fugas de combustible y los requisitos que deben cumplirse para la aeronavegabilidad. Una inspección visual detallada a menudo puede revelar un defecto.

Clasificación de fugas de combustible - Fuel Leak Classification

Se utilizan cuatro clasificaciones básicas para describir las fugas de combustible de aeronaves: mancha, filtración, filtración intensa y fuga corriente. En 30 minutos, el área superficial del combustible recolectado de una fuga es de cierto tamaño. Esto se utiliza como el estándar de clasificación.Cuando el área tiene menos de 3/4 de pulgada de diámetro, se dice que la fuga es una mancha. De 3/4 a 1 1/2 pulgadas de diámetro, la fuga se clasifica como una filtración. Las filtraciones pesadas forman un área de 1 1/2 pulgadas a 4 pulgadas de diámetro. Ejecución de fugas piscina y goteo de hecho de la aeronave. Pueden seguir el contorno de la aeronave durante una larga distancia.

Reemplazo de juntas, sellos y empaquetaduras - Replacement of Gaskets, Seals, and Packings

A menudo, una fuga se puede reparar reemplazando una junta o un sello. Cuando esto ocurre, o se reemplaza o se vuelve a ensamblar un componente después de una operación de mantenimiento, se debe instalar una nueva junta, sello o empaque.

No use los viejos. Siempre asegúrese de usar el reemplazo correcto según lo identificado por el número de pieza. Además, la mayoría de las juntas, sellos y empaquetaduras tienen una vida útil limitada. Deben usarse solo si están dentro de la vida útil estampada en el paquete.

Retire toda la junta vieja por completo y limpie todas las superficies de contacto. Las superficies y ranuras limpias permiten un sellado hermético. Inspeccione las juntas y los sellos nuevos en busca de defectos.

Siga las instrucciones del fabricante para el reemplazo, incluidos los procedimientos de limpieza y cualquier compuesto de sellado que pueda necesitar aplicar durante el reemplazo. Apriete los pernos de montaje de manera uniforme para proporcionar una presión uniforme y evitar pellizcos.

Resolución de Problemas del Sistema de Deshielo de las Alas - Troubleshooting guide for wing deice system

Aunque los sistemas de presurización de las distintas aeronaves funcionan de forma similar con componentes parecidos, no se puede suponer que sean iguales. Incluso los sistemas construidos por un mismo fabricante pueden presentar diferencias cuando se instalan en aeronaves diferentes.

Es importante comprobar la información de servicio del fabricante de la aeronave al solucionar problemas del sistema de presurización. Un fallo, como la falta de presurización o la falta de mantenimiento de la presurización, puede tener muchas causas diferentes. Se recomienda encarecidamente seguir los pasos de los procedimientos de resolución de problemas del fabricante para evaluar secuencialmente las posibles causas.

Existen kits de prueba del sistema de presurización o se puede presurizar la aeronave con sus fuentes normales durante la localización de averías. Puede ser necesario después del mantenimiento.

Solución de Problemas del Sistema de Detección de Incendios - Fire Detection System Troubleshooting

Los siguientes procedimientos de solución de problemas representan las dificultades más comunes encontradas en los sistemas de detección de incendios de motores:

1. Las alarmas intermitentes suelen ser provocadas por un cortocircuito intermitente en el cableado del sistema del detector.

Dichos cortocircuitos pueden ser causados por un cable suelto que ocasionalmente toca una terminal cercana, un cable deshilachado que roza una estructura o un elemento sensor que roza contra un miembro estructural lo suficiente como para desgastar el aislamiento. Las fallas intermitentes a menudo se pueden ubicar moviendo cables para recrear el cortocircuito.

2. Las alarmas de incendio y las luces de advertencia pueden ocurrir cuando no existe una condición de sobrecalentamiento o incendio del motor. Dichas falsas alarmas se pueden ubicar más fácilmente desconectando las conexiones del circuito de detección del motor de la unidad de control.

Si la falsa alarma cesa cuando se desconecta el circuito de detección del motor, la falla está en el circuito de detección desconectado, que debe examinarse en busca de áreas que se hayan doblado en contacto con partes calientes del motor.

Si no se puede encontrar ningún elemento doblado, la sección en cortocircuito se puede ubicar aislando los elementos de conexión consecutivamente alrededor de todo el bucle.

3. Las torceduras y los dobleces pronunciados en el elemento sensor pueden provocar que un cable interno se cortocircuite intermitentemente con el tubo exterior. La falla se puede ubicar revisando el elemento sensor con un ohmímetro mientras golpea suavemente el elemento en las áreas sospechosas para producir el corto.

4. La humedad en el sistema de detección rara vez provoca una falsa alarma de incendio. Sin embargo, si la humedad provoca una alarma, la advertencia persiste hasta que se elimine la contaminación, o se elimine por ebullición, y la resistencia del bucle vuelva a su valor normal.

5. La falla en obtener una señal de alarma cuando se acciona el interruptor de prueba puede deberse a un interruptor de prueba o una unidad de control defectuosos, la falta de energía eléctrica, una luz indicadora que no funciona o una abertura en el elemento sensor o el cableado de conexión.

Cuando el interruptor de prueba no genera una alarma, la continuidad de un bucle de detección de dos hilos puede determinarse abriendo el bucle y midiendo la resistencia. En un sistema de bucle continuo de un solo cable, el conductor central debe estar conectado a tierra.